温压工艺对钨铜压坯密度的影响

- 详细资料

- 分类:钨业知识

- 发布于 2016年3月11日 星期五 18:06

- 作者:xiaobin

- 点击数:875

温压工艺是基于传统模压工艺发展起来的一项新技术。与传统粉末冶金工艺相比,温压成型工艺需在压制前在粉末中加入专用的粘结剂,并且加热的温度适中低于传统粉末冶金所需温度,然后再用常规方法进行压制后获得高密度粉末压坯。目前,温压成型工艺已被广泛地运用于一些铁基粉末冶金零件生产中,其能有效提高粉末压坯的密度而提高烧结体性能。我们将对温压工艺在钨铜材料上的应用加以讨论,从而从温压温度及压制压力两个方面分析温压工艺对钨铜压坯密度的影响。

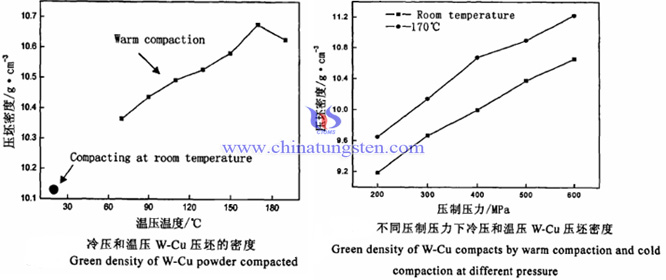

温压温度的控制是温压成型中重要的一环,为了获得温压成型的最佳温度,相关学者在同一压力、不同温度下进行了压制实验。实验采用钨铜混合粉末(添加0.8%粘结剂),在400MPa的压力、不同温度下对钨铜压坯进行压制。结合下图我们不难看出温压成型下的压坯密度相比于冷压成型(室温下)下的压坯密度高。这是由于冷压下,粉末中的粘结剂润滑无法良好地作用,因而对压坯密度产生影响较小;而在温压条件下粘结剂可以良好地发挥出改善粉末间及粉末与模壁间的摩擦作用,从而提高了钨铜压坯的密度。此外,还需考虑到温压粘结剂主要成分的玻璃化温度,温压温度越接近于玻璃化温度,粘结剂的粘流性越好,可以在颗粒表面形成良好的润滑膜,有效降低颗粒间的内摩擦力和颗粒与模壁间的外摩擦力,有效提升钨铜压坯的密度。而当温压温度超过粘结剂玻璃化温度时,粘结剂接近熔点,粘度下降,润滑作用不再明显,摩擦因数上升,有效压制力下降,从而使得压坯密度下降。

而对于压制压力来说,从理论上讲,粉末冶金材料的密度是随着压制压力的上升而提高。但是压力的提高也是具有一定限制的,首先它就要受限于模具的承受力以及设备的适用条件。除此之外,压力的选择还要根据其对压坯密度的实际影响来选定。通过在室温下和温压下进行不同压制力的压坯密度对比,二者都是随着压制压力的上升,压坯密度随之上升。但是在相同单位的压制压力下,温压工艺下的钨铜压坯密度还是相比于冷压钨铜压坯的密度高。这是由于温压成型时存在于颗粒表面的粘结剂膜可以有效降低颗粒相对位移的阻力,使压制时粉末颗粒能够更好地传递压力,提高了有效压制压力,利于压坯密度的提高。此外,温压成型时金属粉末颗粒的屈服强度、加工硬化速度也有所降低,这也增大了粉末颗粒的塑性变形能力,对压坯密度的提高有利。对于温压条件下的压制压力与压坯密度的关系,国内外的专家学者也根据粉末压制成型规律提出了许多著名的压制方程,结合生产设备的要求以及钨铜制品所需的相关性能,从而合理地利用温压成型工艺改善其压坯密度。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |