硬质合金球研磨方法

- 详细资料

- 分类:钨业知识

- 发布于 2016年2月19日 星期五 16:22

- 作者:xiaobin

- 点击数:1077

随着技术的不断更新与发展,硬质合金球研磨方法也在不断发生改进,有传统的研磨方法(单V型槽、双V型槽、锥形槽),流体研磨方法(磁流体、非磁性流体)以及高精度研磨法(偏心V型槽、自转角主动控制、双自转)等。单V型槽研磨法,自转角的值取决于球坯和下研磨盘沟槽的直径,在封闭式的循环加工过程中自转角几乎不发生改变,且自转角值很小,而硬质合金球球坯只能作相对方位不变(即球坯自转轴与公转轴夹角大小不变)的研磨运动,球坯与研磨盘的接触点在球坯表面形成的研磨轨迹线呈以自转轴为中心轴的圆环。该方法的缺陷在于不能保证能够快速地将球坯表面研磨均匀,从而降低了加工的效率以及硬质合金精度和球度。因此,有相关研究人员对此进行了改良,在研磨盘周围的一部分设计出游动沟槽,使得球的自转轴可以作出随机变化。

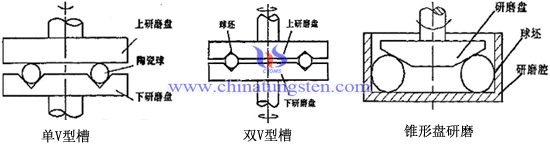

而双V型槽研磨法与单V型槽的区别在于单V型槽的上研磨板为平面,而双V型槽的上下研磨板都呈V型槽。这种方法能使得球体的自转角随着球度的改变而发生改变,但是要求上下研磨盘的V型槽具有较高的同轴度,且机构的形状误差和装配误差需得到有效控制,否则球坯无法沿沟槽流畅滚动。国内的相关学者也对此做了大量研究并自行研制了锥形盘研磨方法,即研磨盘呈锥形,这就使得硬质合金球坯在整个的研磨过程中具有较大的自转角(通常可达到45°左右),获得了充分的自转,增强了球坯的回转滑动,提高了整体的加工效率。以下是三种研磨方式的工作示意图,可以从中清晰地发现研磨盘设计的不同之处:

除了传统的这三种研磨方法外,国外的相关研究人员和学者为了实现陶瓷球的高速研磨还提出了具备柔性且材料去除率较高的磁流体研磨方法(Magnetic fluid polishing)。其基本原理是用磁性流体混和磨料颗粒作为研磨剂,当磁性流体给予一定的磁场时,磁性流体会产生向上的推力,通过浮盘对相应的陶瓷球实施加工载荷。该方法大幅度地提升了精密陶瓷球的加工效率,其球度误差在0.14μm以内,表面粗糙度达0.01μm,材料去除率达12μm/min是传统研磨方法的40余倍。但是该方法由于结构复杂,操作不便,且磁流体本身价格加高,加工时磁流体和颗粒出现磨损后,材料的去除率也会受到一定的影响,因此又出现了非磁流体研磨法(水与甘油混合物)代替了磁流体,并以树脂结合剂的金刚石砂轮代替嵌入游离磨粒的研磨盘。虽然非磁性流体研磨的加工效率与磁流体研磨的加工效率相当,但是其加工精度却无法得到充分的保证,二者也因为结构相对复杂,不适合大批量高精度的硬质合金球的生产加工。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |