钨靶材与其他靶材的对比

- 详细资料

- 分类:钨业知识

- 发布于 2025年9月10日 星期三 18:59

- 作者:Xiaoting

- 点击数:212

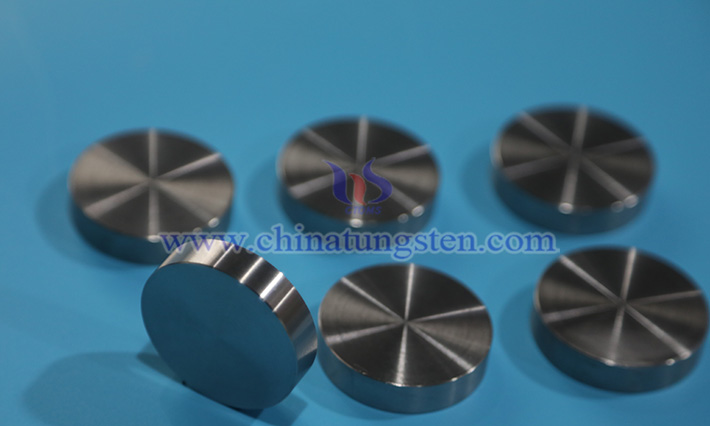

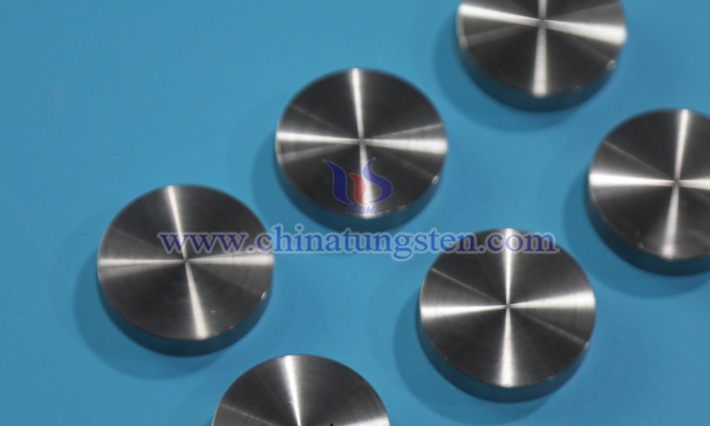

與其他靶材如銅、鋁、鈦和鉬靶材相比,鎢靶材在耐高溫性、高密度、化學穩定性、機械強度和薄膜品質等方面展現出顯著優勢。其在高溫、高腐蝕和高精度濺射工藝中的穩定性能,使其成為半導體、醫療設備、新能源和光學鍍膜領域的優選材料。

1.对比铜靶材

铜靶材因其优异的导电性和较低成本,广泛用于半导体互连层沉积。然而,铜的熔点较低,在高功率溅射中易受热影响,导致靶材表面退化,影响薄膜质量。相比之下,钨靶材的耐高温性和化学稳定性使其更适合高强度、长时间的溅射工艺。此外,铜靶材在复杂化学环境中易发生氧化,而钨靶材的良好化学稳定性显著降低了此类问题。

2.对比铝靶材

铝靶材因其轻质和低成本特性,常用于光学和装饰性镀膜。然而,铝的低熔点和较差的耐腐蚀性限制了其在高温或化学活性环境中的应用。钨靶材的高密度和耐高温性使其在需要高精度和耐久性的场景中更具优势,例如半导体障壁层或新能源电池的薄膜沉积。此外,铝靶材的机械强度较低,易在高能溅射中产生形变,而钨靶材的优异机械性能确保了稳定的溅射性能。

3.对比钛靶材

钛靶材以其良好的耐腐蚀性和生物兼容性,常见于医疗和航空航天领域的涂层制备。然而,钛的密度和熔点低于钨,限制了其在高密度薄膜和高温环境中的应用。钨靶材的高密度和热稳定性使其在半导体和光学镀膜中能够形成更均匀、更致密的薄膜。此外,钨合金靶材通过元素调配可进一步优化韧性,弥补纯钛靶材在高强度溅射中的不足。

4. 对比钼靶材

钼靶材与钨靶材同属难熔金属靶材,均具有较高的熔点和化学稳定性。然而,钼的密度低于钨,导致其在溅射效率和薄膜均匀性方面略逊于钨靶材。此外,钼靶材在某些高腐蚀性环境中(如含氟气体)表现不如钨稳定。钨靶材的高密度和优异的热导率使其在高功率溅射和复杂化学环境中更具优势,适合新能源领域的燃料电池和太阳能电池制造。

版权及法律问题声明

本文信息由中钨在线®(www.ctia.com.cn,news.chinatungsten.com)根据各方公开的资料和新闻收集编写,仅为向本公司网站、微信公众号关注者提供参考数据。任何异议、侵权和不当问题请向本网站回馈,我们将立即予以处理。未经中钨在线授权,不得全文或部分转载,不得对档所载内容进行使用、披露、分发或变更;尽管我们努力提供可靠、准确和完整的信息,但我们无法保证此类信息的准确性或完整性,本文作者对任何错误或遗漏不承担任何责任,亦没有义务补充、修订或更正文中的任何信息;本文中提供的信息仅供参考,不应被视为投资说明书、购买或出售任何投资的招揽档、或作为参与任何特定交易策略的推荐;本文也不得用作任何投资决策的依据,或作为道德、法律依据或证据。

| 钨产品供应商:中钨在线科技有限公司 | 中钨智造:cn.ctia.group |

| 产品详情:cn.chinatungsten.com | 钨业新闻:www.ctia.com.cn |

| 电话:0592-5129595/5129696 | 钨钼百科:baike.ctia.com.cn |

| 邮箱:sales@chinatungsten.com | 钼业新闻:news.molybdenum.com.cn |