硬质合金球生产步骤

- 详细资料

- 分类:钨业知识

- 发布于 2025年9月10日 星期三 16:21

- 作者:Zhenghua

- 点击数:11

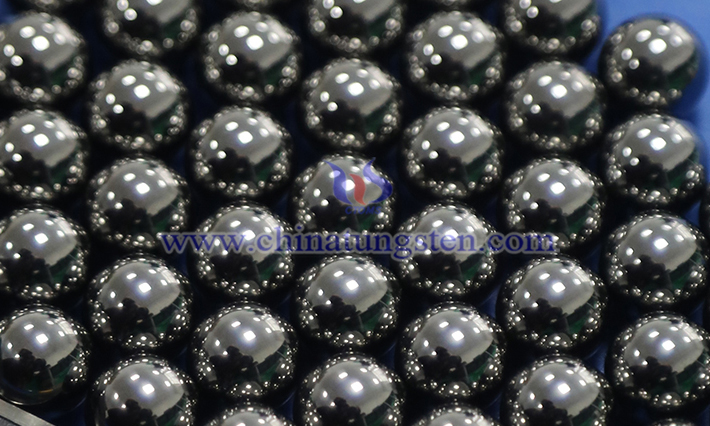

硬质合金球的生产融合了粉末冶金、精密压制和高温烧结等先进技术,每个环节均需严格把控,以确保产品具备高硬度、高耐磨性和抗腐蚀性等卓越性能。

硬质合金球的生产步骤如下:

原料准备 → 湿磨混合 → 干燥制粒 → 成型压制 → 高温烧结 → 精密加工 → 质量检测 → 包装入库

1. 原料准备与配方设计

核心原料:以碳化钨(WC)、碳化钛(TiC)等微米级金属碳化物粉末为主,加入钴(Co)、镍(Ni)或钼(Mo)等粘结剂。

配方设计:根据用途调整成分比例。例如,增加钴含量可提升韧性,减少钴则增强硬度和耐磨性。常见牌号如YG6(含6%钴)、YG8(含8%钴)等,分别适用于不同耐磨场景。

2. 湿磨与混合

湿磨工艺:将原料粉末与乙醇、水及有机粘结剂混合,在球磨机中研磨8-55小时。湿磨可突破干磨的粒度极限,将粉末研磨至纳米级,确保成分均匀分布。

混合效果:最终形成均匀的悬浮液,为后续成型奠定基础。

3. 干燥与制粒

喷雾干燥:将悬浮液泵入喷雾干燥器,在热氮气作用下蒸发溶剂,得到尺寸均匀的颗粒状粉末(直径20-200微米)。

制粒目的:改善粉末流动性,便于后续压制成型。

4. 成型压制

冷等静压技术:将混合料装入弹性橡胶球模,通过高压压制成型。该技术可确保球体密度均匀,减少内部缺陷。

毛坯球形成:压制后得到初步成型的毛坯球,但此时球体较脆弱,需进一步处理。

5. 高温烧结

真空烧结:将毛坯球置于1500℃真空炉中烧结13小时。高温下,钴等粘结剂熔化,与碳化钨颗粒紧密结合,形成致密结构。

性能提升:烧结后球体硬度≥90.5 HRA,密度约14.9g/cm³,耐磨性为传统钢珠的数十至上百倍。

6. 精密加工(可选)

研磨与抛光:对烧结后的球体进行磨球、初研、精研、抛光等工序,使用金刚石树脂砂轮或绿碳化硅等磨料,逐步提升表面精度至镜面效果。

精度控制:通过控制研磨盘转速、压力等参数,确保球体圆度,表面粗糙度。

7. 质量检测与包装

检测项目:包括硬度、密度、圆度、表面粗糙度等,确保符合国际标准。

包装入库:检测合格后,进行防潮包装并入库,准备发货。

| 硬质合金供应商:中钨在线科技有限公司 | 中钨智造:cn.ctia.group |

| 产品详情:www.tungsten-carbide.com.cn | 钨业新闻:www.ctia.com.cn |

| 电话:0592-5129595/5129696 | 钨钼百科:baike.ctia.com.cn |

| 邮箱:sales@chinatungsten.com | 钼业新闻:news.molybdenum.com.cn |