镧钨电极的抗烧损性能有多强?

- 详细资料

- 分类:钨业知识

- 发布于 2025年7月30日 星期三 14:58

- 作者:Shuxia

- 点击数:267

在高温高能的电弧焊接过程中,电极端部会承受强烈的热冲击、电化学作用以及金属蒸发等多重压力,造成尖端烧损、形状钝化,最终影响焊接质量与生产效率。

对于焊接工程师和制造商而言,选择一款抗烧损能力强的电极材料,不仅可以提升焊接稳定性,还能有效降低耗材成本与设备维护频率。在众多钨系电极中,镧钨电极凭借其出色的抗烧损性能,已经成为工业领域的重要选择。

一、结构优势决定耐烧损能力

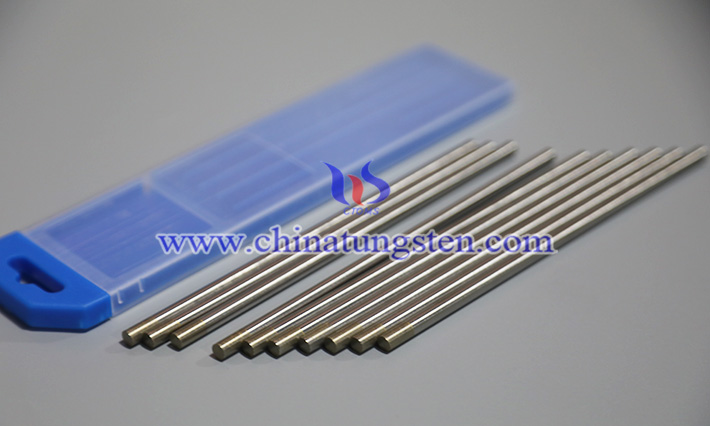

镧系钨电极是在高纯钨基体中掺杂1.0%~2.0%的氧化镧(La₂O₃)制成。这种稀土氧化物在高温下不易挥发,并能稳定分布于晶界区域,对钨的高温结构起到强化作用。它不仅抑制了晶粒粗化,还能减少高温时的钨蒸发速度,从而大大减缓尖端的烧蚀与变形。

相较之下,纯钨电极在高电流或长时间焊接条件下极易产生熔球、钝头甚至塌陷现象。钨蒸气在高温中大量逸出,导致电极失去尖端几何形状,影响电弧集中性。镧钨则通过稀土颗粒的“钉扎效应”,显著提高了耐热强度,保持了电极尖端的完整性和结构稳定。

二、长时间焊接不易塌尖

实际使用中,镧系钨电极在120~200安培的焊接电流范围内,即使连续焊接几十分钟,其尖端形状依旧保持良好,表面无明显熔融或塌陷。这种表现对于自动化焊接或机器人焊接系统尤为重要,因为频繁更换电极不仅降低产能,还会带来焊缝一致性偏差。

而在脉冲焊接或高频起弧工况下,该类电极也能承受频繁的热循环,表现出极强的抗热疲劳能力。其烧损速率较钍钨电极低10%~20%,较纯钨电极低30%以上,是目前非放射性材料中耐烧蚀性能最强的几种之一。

三、适应多种工况,抗烧损表现稳定

镧系钨电极不仅适用于直流负极连接(DCEN)环境,也可在部分交流焊接(AC)条件下使用。尤其是在铝、铜、不锈钢、碳钢等导热性强、熔点高的金属焊接中,能够有效承受高热负载并维持良好电弧稳定性,减少尖端烧蚀频率。

此外,合理的打磨方式也有助于进一步提升其抗烧损性能。建议使用60°~90°的锥角,表面打磨光滑、无毛刺,这不仅有利于电弧集中,也能延缓尖端烧损。若配合高纯氩气(99.999%)与稳定的气体流量,还可进一步延长其使用周期。

四、使用寿命与经济性并重

得益于其抗烧损能力强,镧钨电极在工业焊接中的使用寿命远高于其他非稀土钨材料。根据实际反馈,一根WL20型号(2%镧)的电极在标准使用条件下可支持连续焊接30~50米以上焊缝或实现上万次起弧,且无需频繁修磨,大大节省人工与耗材成本。

此外,它不含放射性元素,安全环保,符合欧盟RoHS及REACH指令,特别适合用于医疗、航空航天、核工业、电子制造等对材料安全性要求高的行业。

| 钨产品供应商:中钨在线科技有限公司 | 中钨智造:cn.ctia.group |

| 产品详情:cn.chinatungsten.com | 钨业新闻:www.ctia.com.cn |

| 电话:0592-5129595/5129696 | 钨钼百科:baike.ctia.com.cn |

| 邮箱:sales@chinatungsten.com | 钼业新闻:news.molybdenum.com.cn |