钨坩埚的抗腐蚀性能与改进方法

- 详细资料

- 分类:钨业知识

- 发布于 2025年6月09日 星期一 14:32

- 作者:Shuxia

- 点击数:338

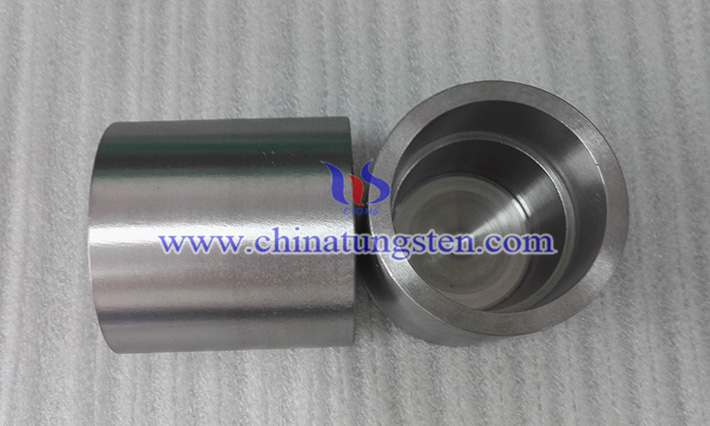

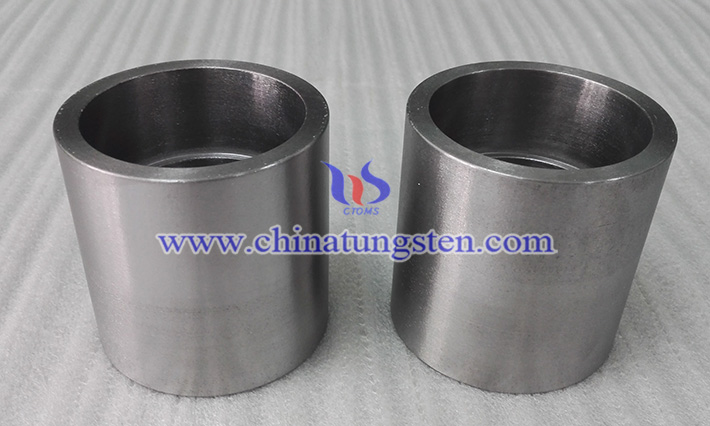

在某些特殊的高温气氛或熔融物环境中,钨坩埚仍面临一定程度的腐蚀问题。腐蚀不仅影响坩埚的使用寿命,还可能污染被处理材料,降低产品质量。因此,提升坩埚的抗腐蚀性能,是提升其综合性能和延长使用周期的关键。本文将对其腐蚀机制、影响因素及主要改进方法进行系统分析与探讨。

一、钨坩埚的腐蚀机制

尽管钨具有优良的化学稳定性,在常温和多数中性气氛中表现出较强的惰性,但在高温条件下,特别是在存在氧气、卤素气体、熔融金属氧化物或酸性物质时,仍可能发生腐蚀反应。其主要腐蚀机制包括:

氧化腐蚀:在含氧环境中(尤其在800°C以上),钨易与氧气反应生成氧化钨(WO₃),该氧化物在高温下具有挥发性,导致坩埚逐渐消耗;

卤素腐蚀:在含氟、氯等卤素气氛下,钨可能与其反应形成挥发性的钨卤化物(如WF₆、WCl₆),表现出较强的气相腐蚀;

熔融物腐蚀:在处理某些熔融金属氧化物(如Al₂O₃、SiO₂、B₂O₃)或强酸性熔体时,钨会发生溶解、反应或渗透,从而出现化学腐蚀或渗透腐蚀;

电化学腐蚀:在具有电场或电流传导环境中,钨的表面可能发生局部阳极化,导致点蚀或电化学腐蚀。

二、影响W坩埚抗腐蚀性能的因素

材料纯度:杂质元素(如Fe、Ni、C、O)可能在高温下形成易氧化相或促进晶界腐蚀,降低抗蚀性;

烧结致密度:孔隙率高的坩埚易于气体或熔体渗入,导致腐蚀扩散加快;

表面状态:表面粗糙度大、存在微裂纹等缺陷的坩埚更容易成为腐蚀起始点;

使用气氛:氧气、水蒸气、卤素和硫蒸汽等气氛均可大幅加剧钨的高温腐蚀;

熔体类型:酸性或强还原性的熔体更容易与钨发生化学反应,加速材料损耗。

三、W坩埚抗腐蚀性能的改进方法

1. 表面涂层处理

氧化物涂层:如ZrO₂、Al₂O₃、Y₂O₃等陶瓷涂层可以在高温下形成稳定的保护膜,阻隔氧气和熔体;

氮化物/碳化物涂层:如TiN、SiC等涂层不仅耐高温,还具有较高的化学稳定性,适用于还原性气氛或卤素环境;

涂层工艺:常用的方法包括化学气相沉积(CVD)、物理气相沉积(PVD)和等离子喷涂等。合理选择工艺可确保涂层与基体结合牢固、不易剥落。

2. 合金化方法

通过在钨中添加少量高熔点、抗氧化元素(如钼、铼、钽、铪等)形成钨基合金,可以提升其耐腐蚀性和高温力学性能。例如,W–Re合金因其晶格畸变效应,能提高钨的热稳定性和抗氧化能力,但成本较高。

3. 高纯钨制备与致密化

提高原料钨粉纯度、控制烧结工艺参数、采用热等静压(HIP)等技术手段,可以有效减少钨坩埚的孔隙率和杂质含量,从而显著提升其耐腐蚀能力。

4. 气氛控制与工艺优化

在坩埚使用过程中,采用高纯氩气或真空环境可以显著降低氧化腐蚀风险。同时,通过温度控制避免钨表面进入易反应的“临界温区”,也可延长其使用寿命。

| 钨产品供应商:中钨在线科技有限公司 | 中钨智造:cn.ctia.group |

| 产品详情:cn.chinatungsten.com | 钨业新闻:www.ctia.com.cn |

| 电话:0592-5129595/5129696 | 钨钼百科:baike.ctia.com.cn |

| 邮箱:sales@chinatungsten.com | 钼业新闻:news.molybdenum.com.cn |