国产钛钨粉制备方案

- 详细资料

- 分类:钨业知识

- 发布于 2018年4月12日 星期四 18:19

- 作者:weiping

- 点击数:1523

机动车尾气排放物中含有大量的氮氧化物,它不仅会引起酸雨,光化学烟雾等环 境问题,还会严重威胁人体健康,因此如何高效去除氮氧化物已经成为一个重要课题。

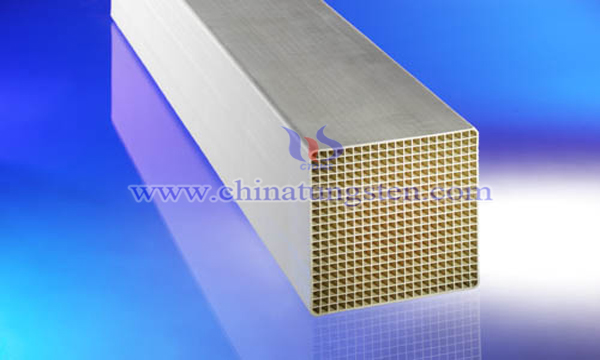

目前最为普及的烟气脱硝技术是以NH3为还原剂的选择性催化还原(SCR) 技术,目前主要应用广泛的是金属氧化物催化剂主要是以TiO2为载体,负载V2O5-WO3,我们通常称之为钛钒钨催化剂。而催化剂的载体钛钨粉是催化剂制备的关键材料。

遗憾的是,有资料表明,目前国产的钛钒钨催化剂其性能的质量仍不及日美德等国家的进口同类产品。究其原因是,国产钛钨粉的制备方法普遍存在工艺繁杂、分散均匀性差、催化剂易失效等缺陷。

为了提升国产钛钒钨催化剂的水准,有学者针对现有国产钛钨粉制造艺进行改进,终于制备出分散均匀、粘度降低、流动性好、保水性好,催化活性高的产品,其改进过程如下:

经过洗涤合格的偏钛酸,浓度调至220g/L,用浓度为18%的氨水中和,中和后达到 pH8,中和过程保持1小时,中和过程持续使用循环泵强制循环搅拌。中和完成后,添加按成品三氧化钨/(三氧化钨+二氧化钛)=3.3%含量计算,添加三氧化钨含量大于88.5%的仲 钨酸铵或偏钨酸铵。加入后持续搅拌1小时,然后进入升温阶段。混合物料升温至75℃,升温 速率1℃/分钟,保温熟化1小时。之后经过压滤机压干,使滤饼含水量45-55%。脱饼后,滤饼 经过破碎,进入回转窑烘干、煅烧。保持进料速度为2.5t/h,回转窑窑尾温度控制在300℃。 窑头温度控制在500℃,高温区温度控制在550℃。回转窑内呈氧化气氛,窑尾尾气氧气含量 >12%,整个物料在窑内停留时间为8小时。物料经过回转窑煅烧后出料、冷却,输送至料仓 等步骤后,经过微米粉碎机粉碎即得成品钛钨粉。

改进工艺通过优化中和时间,加入氨水过度中和,调节中和后pH为8-9,中和后加热熟化,使得产品分散均匀、粘度降低、流动性好、保水性好,制得的催化剂容易成型、成品率高、强度高、活性高、质量稳定,在320-400℃高温条件下催化活性稳定,使用寿命长,同时避免了使用表面活性剂和表面分散剂,简化工艺流程降低生产成本。

有资料表明,预期2010年~2020年脱硝催化剂需求量将达到500000m3。采用自主钛钨粉可以节省成本约22亿元,宽温度催化剂推广,相对于现有中温商业催化剂,成本降低约20%,减排NOx约1700万吨,减少经济损失270亿元。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨业协会:http://www.ctia.com.cn | 钼业新闻: http://news.molybdenum.com.cn |