稀土钨电极之工艺进化

- 详细资料

- 分类:钨业知识

- 发布于 2018年4月03日 星期二 17:29

- 作者:weiping

- 点击数:193

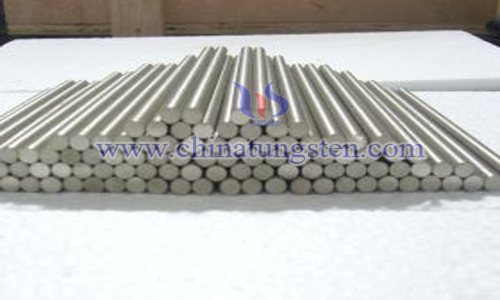

钨是一种高熔点金属,熔点达到3410℃,所以将其成制成规则的形状就成为一种特殊的工艺。钨加入稀土元素后,可有效改善材料使用性能,但其成型加工难度则明显增加,而且从稀土钨坯条制备稀土钨电极尚需经过很长的工艺流程,一般包括烧结→开坯 →203旋锻→202旋锻→201旋锻→链式拉丝→矫直→切断→磨光。

现有技术中至少存在如下问题:第一,在压机压制方条时,由于膜壁对粉末的摩擦阻力,使压制压力造成一定的压力损失,致使压坯密度不均匀,容易造成压坯的分层、断条等现象;第二,由于压机的压力有限,压好的坯条强度较低,在移动过程中必需轻拿轻放,否则易出现掉边、掉角、折断等现象;第三,烧结好的钨方条进行旋锻加工的第一个工序——开坯,它属手工操作,主要目的是将方条加工成圆条,由于此过程中只有角受力,易造成折边,使条的表面产生缺陷,所以对工人的技术要求相当高。这些问题严重的影响了产品的合格率,提高了产品的生产成本。

为提高稀土钨电极产品的合格率和性能并降低产品的生产成本,有企业对传统工艺进行了改进,其改进的内容包括:

1、将稀土钨粉末原料充满塑胶套模,并密封。

A、首先将聚氯乙烯树脂、硬脂酸钙和碳酸钙按设定比例配料并混合,然后加入邻苯二甲酸二丁脂搅拌均匀混合至不产生气泡为止,得到塑胶混合料浆。

B、然后,将金属模芯加热至180度左右,然后将其浸入料浆中,金属模芯上粘结一层料浆膜,粘结模的厚度就是塑胶套模的厚度;

C、粘结好的料浆膜和金属模芯一同吊入烘箱中,加热至180度进行塑化处理;

D、塑化完毕,将塑胶套模和金属模芯入于冷水中急冷,使塑胶套模从金属模芯上脱 下后即可得到塑胶套模。

2、将密封好的塑胶套模放入等静压机内。

3、提升所述等静压机的压力至成型压力,并保压预设时间使所述塑胶套模内的稀土钨粉末成型。

4、取出并打开所述塑胶套模,获得稀土钨坯条。塑胶套模还可以重复利用,以进一步节省制造成本。

综上所述,采用等静压机压制代替了现有技术的钢模压制,使压坯的密度处处相等,且压坯强度高,大大提高了产品的合格率。取消了旋锻加工中的开坯工序,大大减少了对工人技术的要求,提高了产品的成材率和合格率,降低了生产成本。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨业协会:http://www.ctia.com.cn | 钼业新闻: http://news.molybdenum.com.cn |