润滑剂对钨铜电极烧结致密度的影响

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月11日 星期五 16:07

- 作者:xiaobin

- 点击数:987

在常见的热压烧结中,钨颗粒之间以及钨颗粒和模具内壁之间都存在着大小不一的摩擦,这两种摩擦力在一定程度上阻碍了材料的致密化进程,为了得到所需的压坯密度,必然要采用更大的压制压力。因而无论是从压坯的质量还是从对设备的维护方面来看,都要极力避免这种摩擦。而在压制过程中减少摩擦的方法大致有两种:其一是采用高光洁度的模具或使用硬质合金模代替钢模;其二就是使用润滑剂,润滑剂的加入可在一定程度上降低钨铜粉末颗粒间的以及颗粒与模壁之间的摩擦力从而提高压坯的致密度。

但是润滑剂的加入也存在着一些问题:1.降低了粉末本身的流动性;2.润滑剂的加入需要使原本坯料的体积降低,这就使得压坯密度的减少,不利于制取高致密度制品;3.压制过程中金属粉末之间的接触程度因润滑剂的阻隔而降低,从而降低某些粉末冶金压坯的强度;4.润滑剂必须在烧结前或者烧结中去除,可能在一定程度上会影响烧结体的外观,排除的气体还可能影响烧结炉的使用寿命。

对球磨、成型以及烧结工艺条件(温度、升温速率等)相同的条件下,加入润滑剂的钨铜复合粉末球磨后烧结与未添加润滑剂的钨铜复合粉末球磨后烧结致密度与球磨时间的关系进行比较,添加1%润滑剂硬脂酸的烧结体的密度相比未添加润滑剂的烧结体密度较低。这是由于硬脂酸的加入,相当于引入了一定的杂质,从而降低了粉末颗粒的烧结活性,导致了钨铜电极材料烧结密度降低。因此,综合看来,对钨铜合金电极密度起主导作用的是粉末的活性,摩擦力是次要因素。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

粉末性质对钨铜电极材料致密度的影响(三)

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月11日 星期五 16:05

- 作者:xiaobin

- 点击数:972

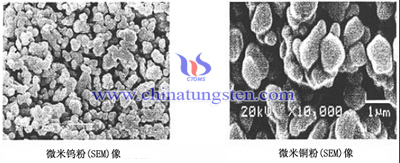

国外相关学者研究了钨的高密度合金的致密化过程,发现W-Ni-Fe高密度合金中,当钨颗粒的平均粒度为1μm时,在1200℃左右发生迅速致密化;而当钨颗粒平均粒度为5μm时,在1400℃才发生迅速致密化。这也在一定程度上说明了适当减小粉末粒度,增大粉末表面积可以降低粉末压坯的烧结温度。不仅如此,粉末颗粒的外貌也影响着致密化过程。粉末颗粒的外形如果呈现凹凸不平的形状时,则颗粒间易搭桥形成孔洞,且增加了粉末与模壁间,粉末颗粒之间的摩擦力,浙江不利于提高烧结后块状材料的致密度。颗粒的球形度越高,其流动性也越好,易于填充模腔,使块体密度均匀,也有利于压制和烧结,从而获得较高的致密度。下图为微米钨粉与微米铜粉的扫描电镜图像(SEM):

从图中我们可以看出,微米铜粉颗粒外形较为规则,球形度较高;而相比之下,微米钨粉颗粒的外形较为不规则,呈多边形,球形度较低,这也不利于钨铜合金电极高密度材料的获得。此外,微米级的钨粉和铜粉具有很大的比表面积以及过剩的表面能,处于能量不平衡的状态,具有较高的活性,有利于烧结过程的进行。铜颗粒的塑性好质地软,在压制过程中容易变形而有利于粉末之间接触面积的增加,从而使得钨铜合金电极材料的致密度得到提升;而钨颗粒熔点高、硬度大、可塑性较差,在压制过程中不易发生变形断裂,不利于致密度的提高。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

仲钨酸铵生产过程中的除锡工艺-碱分解过程中加添加剂

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月11日 星期五 10:00

- 作者:xinyi

- 点击数:951

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

仲钨酸铵生产过程中的除锡工艺-水解沉淀法

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月11日 星期五 10:11

- 作者:xinyi

- 点击数:1246

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

粉末性质对钨铜电极材料致密度的影响(二)

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月10日 星期四 16:01

- 作者:xiaobin

- 点击数:953

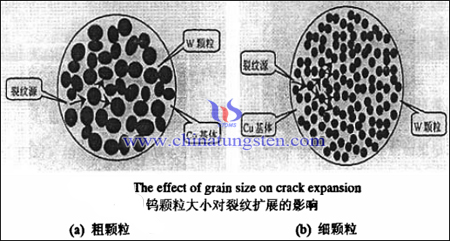

钨粉粒度过细时材料的抗热振动性能变差,燃弧时触头表面易产生裂纹,还降低触头材料的密度和硬度,并使得电阻率升高。除此之外,在电弧作用下,空隙处易产生裂纹,富铜区的铜易发生烧蚀飞溅,甚至汽化,形成触头表面空洞、蚀坑以及龟裂等缺陷。而钨粉过粗时,一方面钨粉颗粒间相互接触的面积减小,烧结钨骨架过程中钨粉颗粒间不能很好地粘结形成颈缩,难以形成高强度的钨骨架。这也进一步影响了随后的烧结过程中结合强度较弱的钨骨架受到铜液的冲刷而使结合强度进一步降低,最终导致钨铜W-Cu电极触头材料硬度的下降。

钨粉粒度对阻碍微裂纹扩展也有着很大的影响,其机理如下图所示。钨粉粒度小时,烧结后钨颗粒细小且分布弥散。当铜基体和钨颗粒间的微裂纹扩展时,将遇到更多的钨颗粒,每次相遇,微裂纹都会发生分叉,从而增加裂纹扩展过程中的能量消耗。因此,细小弥散的钨粉能够更为有效地抑制裂纹的扩展,使钨铜电极材料的结合强度得到显著的提升。另一方面,钨粉粒径过粗,则钨骨架孔隙变大,电弧作用下易造成铜的蒸发飞溅,电极烧损程度增大,导致了电腐蚀速率的增大。因此采用不同粒径的钨粉相搭配才能获得综合性能优良的钨铜合金电极材料。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |