碳化钨涂层失效原因分析

- 详细资料

- 分类:钨业知识

- 发布于 2021年4月05日 星期一 16:41

- 作者:Xiaoting

- 点击数:2419

金属表面喷涂碳化钨(WC)目的如下:一是增加碳化钨喷涂与金属之间的粘接强度,以增加附着力;二是增加碳化钨喷涂的功能,如防腐蚀、防止磨损和润滑等特殊功能。这主要是由于WC涂层具有良好的附着力、极压性和耐高温性,可以有效防止工件表面损坏。但由于受到各方面因素的影响,碳化钨涂层会失效。下面我们一起来了解一下WC涂层失效原因分析。

一、涂层耐磨性能测试

研究表明,不经热处理WC涂层的耐磨性能优于热处理后的WC涂层。经过5 min磨损后,喷涂态WC涂层的磨损处于相对稳定的平台阶段,磨损量随时间变化很小;但是,经过热处理的Almen试片的磨损质量却一直处于上升阶段,这表明Almen试片的表面涂层经过热处理后耐磨性能明显减弱,磨损过程中涂层的脱落得不到遏制。

二、微观分析

磨粒磨损是通过磨粒的切削作用使被磨工件的表面产生划痕,进而损失工件的自身质量。喷涂态涂层经过磨损后表面只出现很浅的划痕,表面的颗粒由于磨损过程中的挤压而变得致密。这就表明了喷涂态的涂层有良好的耐磨性能,幷且随着磨损时间的延长,涂层的耐磨损性能逐渐稳定。在进行热处理后,涂层经磨损后表面出现片状剥落,从而使涂层的自身质量有较大损失。幷且在随后的磨损过程中,片状剥落处会出现严重的应力集中现象,导致涂层磨损加剧,所以质量损失一直处于上升状态。

裂纹扩展是碳化钨涂层剥落的主要原因。通过观察涂层在受压情况卜裂纹的扩展情况,就可以分析涂层耐磨性能的优劣。利用显微硬度计在碳化钨涂层表面压出菱形压坑,以便观察裂纹的扩展情况。

在受到菱形压头挤压以后,喷涂态的涂层表面上未出现明显的裂纹扩展,而热处理态的涂层中却存在明显的裂纹扩展。裂纹的扩展取决于涂层所受的应力状态,这表明热处理后涂层的应力状态与喷涂态相比发生了变化,幷由此引起了涂层性能的变化。

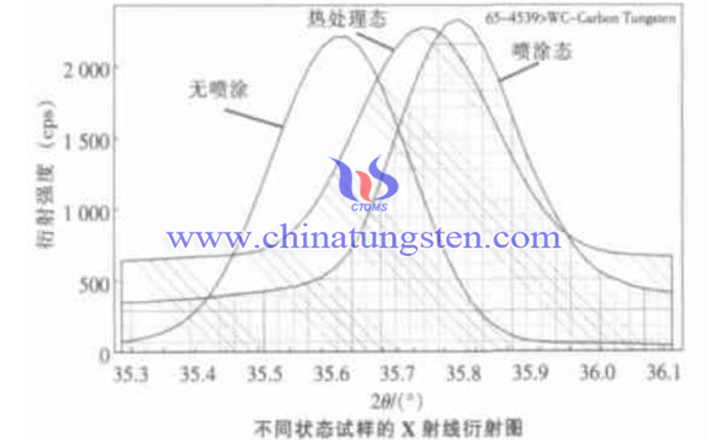

三、涂层内应力分析

通过应力分析可以看出,热处理后涂层原有的压应力呈现衰减地变化,这种变化使得涂层的性能随之改变,在超音速火焰喷涂的WC涂层中,压应力的存在抑制了裂纹的扩展,使得该涂层具有优异的耐磨性能。但是经过热处理后,涂层的压应力衰减,使得裂纹的扩展相对容易,幷在表面形成片状脱落,涂层的使用性能受到严重影响。因此,WC涂层在使用过程中一定要注意温度控制,幷注意采用冷却介质保护。

总的来说,在磨损过程中,热处理态的涂层表面上存在块状的脱落;经挤压后,热处理态的涂层出现明显的连续状裂纹;当压应力减小时,碳化钨涂层上的裂纹很容易扩展,进而导致耐磨性降低。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨业协会:http://www.ctia.com.cn | 钼业新闻: http://news.molybdenum.com.cn |