抗震钨丝的生产流程

- 详细资料

- 分类:钨业知识

- 发布于 2016年2月16日 星期二 18:25

- 作者:yiping

- 点击数:707

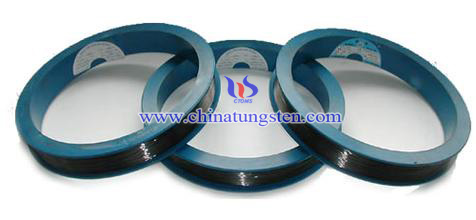

抗震钨丝是在钨粉中掺入K、Si和Al等元素制备而成的,被广泛应用于震动环境下的照明系统。抗震钨丝主要分为3类,一是掺杂Si、Al和K元素的抗震钨丝,该钨丝的组织结构好,高温下垂性值小;二是在掺杂Si、Al和K元素的基础上再添加Fe或Co等微量元素,该钨丝的耐高温和抗下垂性能更好;三是在掺杂Si、Al和K元素的基础上再添加少量的Re元素制备而成的钨铼合金钨丝,钨铼合金钨丝具有良好的组织结构,高的再结晶温度、电阻率、和延伸率。

抗震钨丝的生产过程如下所示:

1.将原料和掺杂元素按比例混合均匀,干燥后,放入氢气炉中还原煅烧。其中可使用的原料有仲钨酸铵(APT)、偏钨酸铵(AMT)以及蓝钨(TBO),经过实验发现,蓝钨具有化学性高、掺杂效应好、比表面积大,且速率快等优良性能,制得的抗震钨丝性能更好。

2.将煅烧后还原的粉末经过酸洗和干燥后,压制成型,然后烧结。

3.烧结后的毛坯经过热加工,得到抗震钨丝。

在制取过程中,掺杂Si、Al、K和其他元素的方法基本上有三种,一是粉末与粉末混合,即固-固掺杂,这种方法虽然工艺简单,但是却很难使掺杂元素均匀的分布在钨粉中,给后续加工带来困难;二是掺杂基体溶液与掺杂元素溶液,即液-液掺杂,该方法工艺过程复杂,不适合用于工业生产;三是粉末与掺杂元素溶液调浆掺杂,即固-液掺杂,它不仅工艺步骤简单,且制得的抗震钨丝具有良好的性能,是工业上普遍采用的掺杂方法。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

氩弧焊钨电极表面的烧蚀

- 详细资料

- 分类:钨业知识

- 发布于 2016年2月16日 星期二 18:21

- 作者:yiping

- 点击数:943

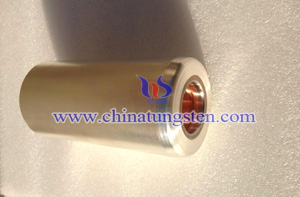

钨电极是钨极氩弧焊中的重要组成部分,它对电弧的起弧、电弧的稳定性和焊接质量都起到了重要的作用,在高温作业下钨电极会发生质量损失,称为电极的烧蚀。其中烧蚀可以分为添加的氧化钨烧蚀和钨本身的烧蚀,添加的氧化物包括ThO2、CeO2、La2O3等,他们具有较钨基体的熔点,烧蚀的速度较快。电极中氧化物的烧蚀会造成电极表面氧化物含量的减低,导致电弧难以起弧或者起弧不稳定,因此钨电极中氧化物的烧蚀在一定程度上大大影响了电弧的起弧性能和焊接电弧的稳定性。另外,钨基体的烧蚀主要是因为炙热的钨电极和周围环境或保护气体中的氧发生反应,生成的氧化物在电极的头部沉积造成钨基体的烧蚀。钨基体的烧蚀不仅严重影响电弧的稳定性,且会造成沉积的钨发生脱落,改变焊接工件焊缝的成分,影响焊接质量。

经实验发现,减轻钨电极烧蚀不仅可以提高钨电极的使用寿命,且能保证焊接质量,而减轻钨电极烧蚀的途径主要有以下几个方面:

1.提高惰性气体的纯度,同时减少其中的氧含量;

2.在焊接过程中,要选用适当的保护气体流量;

3.选用合适且完好的焊枪和电极尺寸,保证焊枪的密封性和喷嘴的完好和合适的内径;

4.采用添加纳米氧化物的钨电极。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

梯度结构钨铜复合材料

- 详细资料

- 分类:钨业知识

- 发布于 2016年2月16日 星期二 17:10

- 作者:xiaobin

- 点击数:949

钨铜(W-Cu)和钼铜(Mo-Cu)分别是由钨钼与铜结合形成的两相复合材料,其具有众多的优势,如高硬度,高强度,高熔点,优良的化学稳定性、优良的导电导热性以及较低的热膨胀系数,在一些大功率器件中被视为一种常用的热沉材料。钨铜作为一种不断取代传统材料的电子封装热沉材料,国内外的相关研究人员及学者也对其展开了更为深入的研究,包括活性剂的添加、改变粉末性能等使得钨铜材料的烧结密度得到更好的提升。而现如今一些工业领域的环境日益严苛(包括温度、压力、功率等),对于钨铜材料的高性能也提出了更高的要求。从梯度结构硬质合金得到启发,日本相关学者提出了梯度结构功能材料的新概念,并对钨铜功能结构梯度材料从制备工艺、计算机模拟以及预测等方面做了充分的研究,也取得了实质性的进展,使得其在一些大功率器件中发挥了重要作用。

钨铜复合材料是由两个理化性能相差较大的金属钨和铜组成的二相假合金,其各项性能可随组织的变化而变化,从梯度结构的方面考虑,其可以一端为具有高硬度、高熔点、高密度的钨或是含铜量较低的钨铜,而另一端则是具有优良导电导热性以及可塑性的铜或含铜量较高的钨铜,这样一来所形成的具有梯度结构钨铜复合材料就有了良好的特异性以及更为广阔的应用前景。对于梯度结构的钨铜复合材料的制造工艺,相关领域的研究人员和学者也提出了多种设想以及尝试。这里简单地介绍几种相关的新工艺,如传统的干粉叠层法,采用分层装入不同粒度的钨粉,经过冷压、烧结、熔渗铜后制取不同组成的钨铜梯度材料(将烧结好的多孔钨骨架电化学腐蚀形成沿腐蚀方向具有梯度孔隙率的钨骨架,经熔渗铜可制得具有连续组成变化的钨铜梯度材料);如采用热等静压扩散连接的方法,可以将不同组成的钨铜材料结合成钨铜梯度材料。

此外,还有一类是通过制备连续梯度层,如注浆成型、沉降成型、离心成型等。如采用等离子喷涂技术将不同组成的钨铜混合物分别装入不同组成的钨铜混合进行粉末压制烧结也是一种新方法。其中有两种工艺方法已经申请了专利,其一是采用粉末冶金-熔渗工艺,其利用粉末冶金方法制取两种组分完全不同的钨铜坯块,再把其中热导率较大的钨铜坯块嵌入另一坯块中,由于嵌入的坯块铜含量相对较高使得其热导率也相对较高,而外围坯块具有较低的铜含量,从而保证了整体梯度材料的热膨胀系数降低。另一种则是将钨铜和以氮化铝-铝(AlN-Al)为主的陶瓷材料有机结合,梯度结构的陶瓷体与金属由于具有相匹配的热膨胀系数,所以内应力较低,并且由于金属与陶瓷结合部分有较高的导热系数而不会使得热量集中在过渡层而影响热沉材料的散热效果。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

石墨烯-氧化钨(偏钨酸铵)复合薄膜的制备及界面电子传输特性

- 详细资料

- 分类:钨业知识

- 发布于 2016年2月16日 星期二 18:12

- 作者:xinyi

- 点击数:934

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

仲钨酸铵、稀土元素用于制备脱销催化剂

- 详细资料

- 分类:钨业知识

- 发布于 2016年2月16日 星期二 16:11

- 作者:chunyan

- 点击数:722

现有技术中控制NOx排放的方法主要有两大类,一是在燃料燃烧过程中控制NOx的生成,即低叽燃烧技术;二是对生成的NOx进行净化处理,即烟气脱硝技术。烟气脱销技术的关键在于脱销剂的制备,本文介绍一种强度较高、机械性能良好的脱硝催化剂的制备方法。具体步骤如下:

1.配置质量浓度为12-13%的乙醇胺溶液,并加热至60-90°C;

2.向乙醇胺溶液中加入0. 5-4重量份的偏钒酸铵和4-6重量份的仲钨酸铵并加热至90-96°C,然后搅拌至完全溶解,再加入0.1-0.8重量份的稀土元素,得到待用的混合溶液;

3.将40-45重量份纳米二氧化钛、6-8重量份的纳米二氧化硅、20-30重量份的去离子水和5-8重量份的质量浓度为15%的氨水充分混合均勻;

4.将所述步骤2制得的混合溶液加入步骤3制得的产物中,再加入A.K糖和成型助剂,将其搅拌均勻,再加入玻璃纤维丝,再次搅拌均勻;

5.用氨水将步骤4制得的混合物的pH值调至10-11,经捆料陈腐后,再将所述混合物制成蜂窝式,于40-80℃下干燥、400-650℃下煅烧,即得脱硝催化剂。

优势:

1.A. K糖发挥了粘结剂的作用,有效改善所述脱硝催化剂的机械性能和强度,有效提高脱硝催化剂的抗破碎能力;

2.稀土元素本身具有的特殊性质,不仅可作为助催化剂大幅度提高脱销催化剂的性能,还能显著提高脱硝催化剂的抗中毒性能。

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |