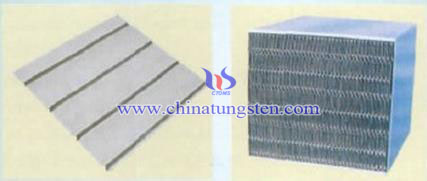

硬质合金眼镜板

- 详细资料

- 分类:钨业知识

- 发布于 2016年3月22日 星期二 16:47

- 作者:xiaobin

- 点击数:1170

随着科学技术的不断进步以及生活水平的提高,一些摩天大楼还有基础设施建设要求也在不断提高。而其中必不可少的就是具有高强度和高性能的混凝土工业的参与,其对混凝土相关设备也提出了更高的要求。混凝土输送泵是其中最为关键的一环,其由泵体以及输送管组成,是一种利用压力,将混凝土沿管道连续输送的机械,主要应用于房建、桥梁及隧道施工。根据阀门类型还可分为闸板阀混凝土输送泵以及S阀混凝土输送泵。泵送混凝土施工具有众多优势,如节省了人力物力、提高了整体的施工效率、确保了施工质量且不造成污染等,具有广泛的市场前景。随着建筑高度不断上升,泵送高度增加,泵送压力也不断增大,这样就使得密封性的要求也越来越高。另一方面,混凝土的强度、粘性以及低泵性也在考验着泵送设备关键部位的易损件的耐磨性能。

眼镜板就是其中最为关键的耐磨件之一,其也被称为耐磨板,因其形状像眼镜,所以又被称作眼镜板。目前常用的制作材料有高铬合金铸铁、高锰钢、合金工具钢、硬质合金、合金陶瓷等。一些耐磨合金容易发生崩裂、脱落等失效形式,这会在很大程度上影响泵送的效率。硬质合金眼镜板具有极高的硬度、强度以及优良的耐磨性,是一种较为理想的眼镜板材料。现如今较为多用的分配阀以闸板阀与S形阀为主,S形阀具有换向效率高、混凝土不离析、混凝土压力损耗低、不易堵塞等优点。S管中浮动的切割环快速摆动使眼镜板既产生磨损,又要承受S管切断石料时所产生的冲击力,这就使得硬质合金的优势得到充分的体现。S形阀的工作介质一般是水泥、水、细粗骨料以及其他添加剂组成混凝土将其硬度指标转化为洛氏硬度约在HRC40-50之间。因此其主要的磨损形式分为两大类,其一是切割环在换向的过程中,眼镜板和浮动切割环瞬间接触的过程中所产生的磨粒磨损和冲蚀磨损,另一种则是眼镜板的内孔在混凝土吸料和泵料的过程中所产生的低应力磨损和冲蚀磨损。

最后我们对眼镜板端面的耐磨材料分类进行对比分析。其大致可分为三类,一类是堆焊类,一类是镶嵌类,还有一类是整体类。因为眼镜板的表面通常是最先开始发生磨损也是磨损最为严重的,除了硬质合金外,在实际生产中制造出韧性硬度和耐磨性都十分优良的金属材料是有一定难度的。因此研究人员在考虑摩擦副的耐磨性基础上,采用了工作断面堆焊耐磨材料,如锰钢、钨铬钼、石墨型焊条等;镶嵌类的材料以硬质合金薄片的使用最为广泛,将硬度HRC70以上的硬质合金薄片焊在或镶嵌在普通的钢板上,显著地提高了摩擦副的耐磨性,抗弯强度也得到大幅度提升,不发生崩裂和掉块,使用寿命可达30,000m2,现已成为制作眼镜板最主要的发展方向;整体类的材料以高锰钢、合金工具钢、耐磨铸铁为主,但是奥氏体高锰钢无法完全满足耐磨性的要求,合金工具钢淬火后硬度高,成本较低,但是工作寿命较短,而耐磨铸铁的导热性、可塑性较差,易发生开裂。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

三氧化钨制备板式SCR脱硝催化剂

- 详细资料

- 分类:钨业知识

- 发布于 2016年3月22日 星期二 13:43

- 作者:chunyan

- 点击数:974

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

二氧化硫影响三氧化钨SCR脱硝催化剂活性

- 详细资料

- 分类:钨业知识

- 发布于 2016年3月21日 星期一 21:12

- 作者:chunyan

- 点击数:1094

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

SCR脱硝催化剂活性组分——三氧化钨

- 详细资料

- 分类:钨业知识

- 发布于 2016年3月22日 星期二 13:38

- 作者:chunyan

- 点击数:873

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

浸渍法制备高效三氧化钨脱硝催化剂

- 详细资料

- 分类:钨业知识

- 发布于 2016年3月21日 星期一 21:08

- 作者:chunyan

- 点击数:886

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |