钨坩埚的热膨胀系数与设计优化

- 详细资料

- 分类:钨业知识

- 发布于 2025年6月09日 星期一 14:41

- 点击数:11

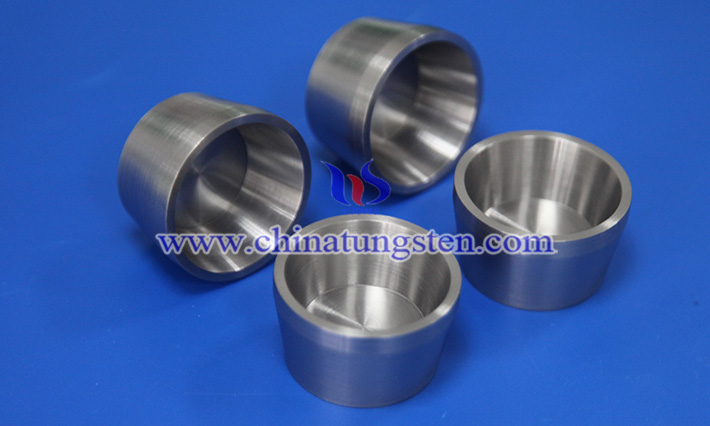

在高温环境下工作的钨坩埚必须具备良好的热稳定性和热机械匹配性,特别是与其他结构材料(如石墨、陶瓷、石英玻璃)配合使用时,其热膨胀系数(CTE, Coefficient of Thermal Expansion)成为设计和使用过程中的一个关键因素。

钨在常温至2500℃范围内的热膨胀系数大致在4.5 × 10⁻⁶/K 到 5.5 × 10⁻⁶/K之间,远低于一般金属如钢(约12 × 10⁻⁶/K)或铝(约23 × 10⁻⁶/K),但略高于陶瓷材料。这种低热膨胀特性意味着钨在加热和冷却过程中的尺寸变化较小,有利于维持其几何稳定性和密封性能,特别适合用作高精度、高温容器材料。

然而,W坩埚并非孤立使用,常与其他材料结合形成复合结构或与熔炼设备形成接触界面。若界面材料的热膨胀系数差异过大,在频繁热循环中可能产生热应力,导致材料开裂、变形甚至失效。因此,在设计坩埚时,必须充分考虑其热膨胀特性并采取合理的结构与材料匹配策略。

一、设计优化策略:

厚度与形状优化

减小坩埚壁厚可降低整体热应力积累,但不能影响其结构强度。设计时常采用均匀壁厚、底部加厚、边缘圆角等方式来避免应力集中,增强坩埚在热循环中的抗裂能力。

界面过渡材料设计

在坩埚与热膨胀系数差异较大的材料之间引入过渡层(如中间陶瓷或碳基垫层),可缓解热胀冷缩引起的应力不匹配,提高系统的整体可靠性。

多段温控设计

在熔炼设备或热处理系统中实施多区域温控,减少温差引发的热梯度,可有效降低因热膨胀差异造成的变形或破裂。

烧结工艺控制

坩埚的热膨胀性能也受其致密度、晶粒尺寸与取向影响。通过优化粉末冶金烧结工艺,使晶粒均匀、孔隙最小化,可提升其热膨胀稳定性和结构完整性。

热应力模拟仿真

应用有限元分析(FEA)工具对坩埚在高温环境下的热膨胀行为进行仿真预测,可为设计人员提供定量依据,提前发现潜在失效区域,指导尺寸与结构优化。

二、典型应用中的考量

在单晶硅或蓝宝石拉晶炉中,钨坩埚需与石英或蓝宝石界面协同工作。若坩埚的热膨胀控制不当,会导致晶体在冷却阶段破裂或夹持系统失效。因此,通常在这些场景下配合使用热缓冲材料,或调整升降温速率来控制热膨胀应力。

| 钨产品供应商:中钨在线科技有限公司 | 中钨智造:cn.ctia.group |

| 产品详情:cn.chinatungsten.com | 钨业新闻:www.ctia.com.cn |

| 电话:0592-5129595/5129696 | 钨钼百科:baike.ctia.com.cn |

| 邮箱:sales@chinatungsten.com | 钼业新闻:news.molybdenum.com.cn |