硬质合金烧结机制-蒸发凝聚

- 详细资料

- 分类:钨业知识

- 发布于 2017年6月06日 星期二 16:59

- 作者:ruibin

- 点击数:2631

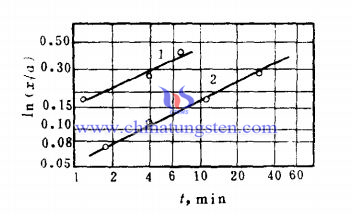

硬质合金烧结过程伴随物质迁移,在高温下,烧结过程中还可能发生物质由颗粒表面向空间蒸发的现象,同样对烧结的致密化和孔隙的变化产生直接的影响。因此,烧结动力也可以从物质蒸发凝聚的角度来研究,即用饱和蒸气压的差表示烧结动力。

白钨矿捕收剂—氧化石蜡皂

- 详细资料

- 分类:钨业知识

- 发布于 2017年6月05日 星期一 19:29

- 作者:weiping

- 点击数:2709

氧化石蜡皂是以石油为原料,经氧化加工后又经皂化处理所得的产品,氧化石蜡皂的外观呈红褐色或黄色,膏状物或粉状物溶于水。

氧化石蜡皂主要用作白钨矿捕收剂,由于它具有优良的捕收性、起泡性,易溶于水,无毒、且价格低廉,所以氧化石蜡皂在白钨矿浮选工艺中颇受青睐,人们将其称为731氧化石蜡皂或731浮选药剂。