注射成型缺陷-熔接縫

- 詳細內容

- 分類:鎢的知識

- 發佈於:2017-05-11, 週四 19:14

- 作者 ruibin

- 點擊數:613

定義

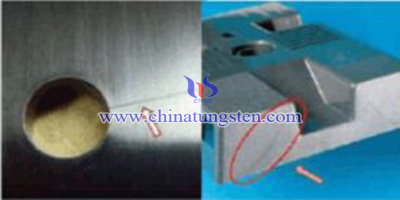

熔料在型腔中由於遇到嵌件孔洞、流速不連貫的區域、充模料流中斷的區域而以多股流體形式匯合時,因不能完全熔合而產生線性的縫線,稱之為熔接縫(如下圖所示)。產生的熔接縫處的強度較其它區域來得低,容易成為潛在的缺陷源。

(1)注射壓力太小或注射速度慢。注射壓力小導致局部沒密實,注射速度慢,不同部位熔合差異較大,產生較大內應力,也會導致裂紋。改善措施:提高注射速率,增加注射壓力,使熔料在高壓下快速充模,以達到良好的自然熔合。

(2)注射壓力、速度過高時,會出現噴射而出現熔接縫,此時應適當降低壓力或溫度。

(3)料溫或模溫太低。低溫熔料的分流匯合性能較差,容易形成熔接痕。改善措施:應適當提高料筒、噴嘴及模具的溫度,或者延長注射週期,促使料溫上升。

(4)製品形狀不良。塑件結構如果設計不合理,壁厚薄不均勻,使熔料在薄壁處匯合。所以在設計塑件形體結構時, 應確保塑件的最薄部位必須大於成型時允許的最小壁厚。此外,應儘量減少嵌件的使用且壁厚盡可能趨於一致。

(5)模具排氣不良。檢查冷卻系統和排氣孔情況。如果模具排氣不良,需在可能產生熔接線位置開設排氣槽或增加排氣孔,使型腔內殘留空氣和揮發成份排出順暢降低鎖模力,也能起到方便排氣的作用。

(6)熔料流動性差,對流動性差或熱敏性的塑膠應適當添加潤滑劑及穩定劑。

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

微博

微信