新型鎢鈷熱噴塗塗層

- 詳細內容

- 分類:鎢的知識

- 發佈於:2018-03-09, 週五 18:19

- 作者 weiping

- 點擊數:771

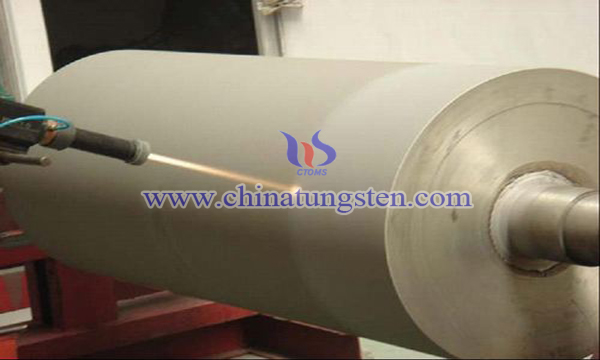

熱噴塗技術是表面改質領域中的一項關鍵技術,通過在被加工工件表面製備一層耐磨塗 層,使工件的耐磨性能、耐腐蝕性能獲得大幅提高。熱噴塗碳化鎢鈷塗層作為耐磨、耐腐塗層,由於其較高的硬度、耐磨性和優良的韌性廣泛地應用於航空航太、石油、冶金、機械等領域。

在使用傳統WC‑17Co熱噴塗粉末時,由於其鈷含量較高,其抗裂韌性相對WC‑12Co噴塗 粉末較好,但硬度相對較低。在通過調整提高塗層硬度時,韌性就明顯降低。如何達到韌性和硬度兩者的平衡?為此,有學者在碳化鎢塗層材料的合成中找到了方法。

一種新型鎢鈷熱噴塗粉末,由兩種不同細微性的碳化鎢和鈷以及微量碳化鈦組成,碳化鎢的品質百分比為83%,金屬鈷的品質百分比為16.5%,晶粒抑制劑碳化鈦的的品質百分比為0.5%。其合成步驟如下:

A、備料:

製備品質百分比為25‑58%、細微性為0.05‑0.2微米的納米碳化鎢,備好品質百分比為 25‑58%、細微性為2.0‑8.0微米的中顆粒碳化鎢;

B、混料:

首先依據工藝要求,向球磨設備加入步驟A的納米碳化鎢、中顆粒碳化鎢和品質百分比 為16.5%鈷粉,然後加入占原料品質百分比為25%的去離子水及品質百分比為 2.0%的聚乙烯醇進行混料,球磨時間為22‑28小時,加入品質百分比為0.5%的晶粒生長抑制劑碳化鈦;

C、造粒:

採用開放式離心噴霧乾燥塔進行乾燥造粒,得到球形混合料,離心霧化盤轉速為 8000‑12000轉/分鐘;

D、燒結:

將混合料裝入石墨舟皿中,置於鉬絲爐中,在氫氣保護氣氛中進行連續燒結,推舟速度 為9‑12分鐘/舟,燒結溫度為950‑1250℃;

E、破碎分級:

燒結後的過程產品採用機械方式破碎,並根據細微性分佈區間採用過篩或氣流分級的方式 得到最終產品熱噴塗粉末,其中細微性規格為15‑45微米,松裝密度為4.0‑5.8g/cm3。

碳化鎢鈷熱噴塗粉末主要用於超音速高速火焰噴塗或者其他熱噴塗塗層製備工藝,因此熱噴塗粉末的細微性分佈在5‑75微米之間。新工藝可通過調整添加的不同組份的納米碳化鎢粉末,製備不同要求及用途的熱噴塗粉末,有效調節粉末噴塗後塗層的硬度、韌性等相關性能,使其綜合性能達到較高水準。

| 鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://cn.chinatungsten.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢業協會:http://www.ctia.com.cn | 鉬業新聞: http://news.molybdenum.com.cn |