硬質合金化纖切斷刀—鐳射熔覆法

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-07-08, 週五 15:40

- 作者 xiaobin

- 點擊數:265

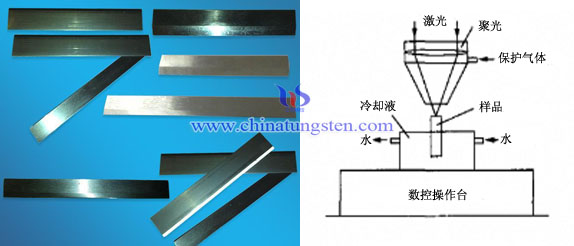

硬質合金化纖切斷刀因其優良的性能在紡織化纖工業中有著廣泛運用。但是刀具在長時間處於切割纖維的過程中容易發生磨損,因而一般採用高性能整體硬質合金燒結或整體高速鋼需經滲碳、滲氮、碳氮共滲等化學熱處理方法來進行製備。而這些工藝相對複雜且造價相對較高,這也成為了阻礙硬質合金化纖切斷刀發展的一個重要因素。經過多次的實驗研究,相關研究人員研發出一種極具應用前景的材料表面處理技術—鐳射熔覆技術。其將硬質合金作為高性能的熔覆層與基體材料形成牢固的冶金結合。鐳射熔覆過程本質上是一種快速加熱融化與快速冷卻凝固的過程,偏離平衡狀態,使熔覆層組織細化,在硬度、強度以及耐磨耐蝕性等方面顯著優於其他工藝方法。

將鐳射熔覆技術引入到硬質合金化纖切斷刀的製備中,在刀具基體的刃口部位鐳射熔覆硬質合金層,不僅將金屬基體良好的強韌性、工藝性與硬質合金高硬度、優良的耐磨耐蝕性以及化學穩定性有機結合起來,還有效提高了化纖切斷刀刃口的硬度與耐磨性,延長了使用壽命,降低了生產成本。熔覆時,先將樣品在200℃的烘箱中烘乾4h,選用氮氣作為熔池保護氣體與雷射光束同步吹氣保護。熔覆完成後用事先配好的溶液蝕磨拋好的試樣並進行金相觀察組織形貌。此外,WC硬質合金鐳射熔覆層中產生氣孔的主要原因是WC的溶解和分解為氣孔的生成提供了碳源,同時Co極容易發生氧化,引起激烈的造氣反應,而所形成的氣體來不及逸出會導致氣孔的出現。而加入適量的Al粉能夠有效抑制氣孔的生成,加入TiC粉末能夠提高熔覆層的硬度,使之達到硬質合金化纖切斷刀的性能要求。

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

微信:

微博: