鎢坩堝底部出現裂紋的原因

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-04-21, 週四 16:20

- 作者 xuejiao

- 點擊數:263

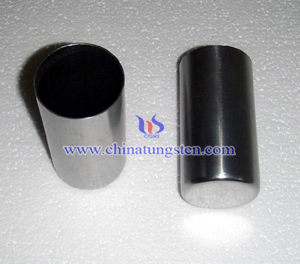

鎢坩堝作為一種廣泛應用于冶煉稀土的主要鎢製品,稀土行業對其的需求量也日益增加。但是在生產過程中鎢坩堝底部的裂紋會直接對鎢坩堝的成品率產生重要的影響,操作工程師應該重視製作過程中的操作問題,找到解決的方案,以此來提高鎢坩堝的成品率。根據相關研究者表明,鎢坩堝底部出現裂紋的主要發生在壓制和燒結兩個操作階段。

在壓制過過程中,如果選擇較粗的粉末細微性,會不利於壓制,造成下一階段的燒結使也需要更高的燒結溫度或者保溫時間,這樣不僅會消耗更多的能量和時間,還會對設備的使用週期造成一定的影響。在粉末的選擇上,一般來說,鎢粉末越粗,流動性就越差,導致在填充模腔時需要選擇大尺寸的模腔。大顆粒的粉末在壓制過程中需要更大的壓力,而且其壓縮性較差,會直接降低壓坯的密度。因此,在選擇粉末大小時,應該選擇不同大小的粉末。當大顆粒粉受到壓制所留出的空隙可以讓小顆粒的粉末進行填充,這樣就可以提高壓坯的密度,避免鎢坩堝底部出現裂紋。除此之外,在壓制過程中壓力的大小也會影響鎢坩堝壓坯的合格率。而且,鎢坩堝壓坯的合格率還受橡膠套硬度的影響,硬度越大,越有可能造成裂紋。

在燒結過程中,燒結設備的選擇問題和燒結氣氛對鎢坩堝的合格率影響較大。鎢坩堝在燒結時需要無氧的條件下進行,但是鎢粉顆粒表面仍會存有氧,其表面上個的氧化膜會妨礙燒結過程。如果在氫氣的氛圍下進行燒結,會更大程度的除去鎢粉中的氧,以此來提高產品的密度。在燒結設備的選擇上,電阻爐的效果會比感應爐好。因為自身結構的因素,感應爐上下兩端的溫度比中部低很多,這樣會造成鎢坩堝底部燒結不均,從而導致鎢坩堝出現裂紋。

| 純鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

微信:

微博: