硬質合金球研磨方法

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-02-19, 週五 16:30

- 作者 xiaobin

- 點擊數:383

隨著技術的不斷更新與發展,硬質合金球研磨方法也在不斷發生改進,有傳統的研磨方法(單V型槽、雙V型槽、錐形槽),流體研磨方法(磁流體、非磁性流體)以及高精度研磨法(偏心V型槽、自轉角主動控制、雙自轉)等。單V型槽研磨法,自轉角的值取決於球坯和下研磨盤溝槽的直徑,在封閉式的迴圈加工過程中自轉角幾乎不發生改變,且自轉角值很小,而硬質合金球球坯只能作相對方位不變(即球坯自轉軸與公轉軸夾角大小不變)的研磨運動,球坯與研磨盤的接觸點在球坯表面形成的研磨軌跡線呈以自轉軸為中心軸的圓環。該方法的缺陷在於不能保證能夠快速地將球坯表面研磨均勻,從而降低了加工的效率以及硬質合金精度和球度。因此,有相關研究人員對此進行了改良,在研磨盤周圍的一部分設計出遊動溝槽,使得球的自轉軸可以作出隨機變化。

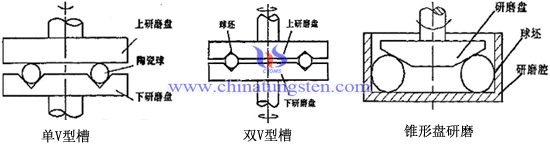

而雙V型槽研磨法與單V型槽的區別在於單V型槽的上研磨板為平面,而雙V型槽的上下研磨板都呈V型槽。這種方法能使得球體的自轉角隨著球度的改變而發生改變,但是要求上下研磨盤的V型槽具有較高的同軸度,且機構的形狀誤差和裝配誤差需得到有效控制,否則球坯無法沿溝槽流暢滾動。國內的相關學者也對此做了大量研究並自行研製了錐形盤研磨方法,即研磨盤呈錐形,這就使得硬質合金球坯在整個的研磨過程中具有較大的自轉角(通常可達到45°左右),獲得了充分的自轉,增強了球坯的回轉滑動,提高了整體的加工效率。以下是三種研磨方式的工作示意圖,可以從中清晰地發現研磨盤設計的不同之處:

除了傳統的這三種研磨方法外,國外的相關研究人員和學者為了實現陶瓷球的高速研磨還提出了具備柔性且材料去除率較高的磁流體研磨方法(Magnetic fluid polishing)。其基本原理是用磁性流體混和磨料顆粒作為研磨劑,當磁性流體給予一定的磁場時,磁性流體會產生向上的推力,通過浮盤對相應的陶瓷球實施加工載荷。該方法大幅度地提升了精密陶瓷球的加工效率,其球度誤差在0.14μm以內,表面粗糙度達0.01μm,材料去除率達12μm/min是傳統研磨方法的40餘倍。但是該方法由於結構複雜,操作不便,且磁流體本身價格加高,加工時磁流體和顆粒出現磨損後,材料的去除率也會受到一定的影響,因此又出現了非磁流體研磨法(水與甘油混合物)代替了磁流體,並以樹脂結合劑的金剛石砂輪代替嵌入游離磨粒的研磨盤。雖然非磁性流體研磨的加工效率與磁流體研磨的加工效率相當,但是其加工精度卻無法得到充分的保證,二者也因為結構相對複雜,不適合大批量高精度的硬質合金球的生產加工。

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |