仲鎢酸銨生產過程中的除錫工藝-控制堿分解條件

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-10, 週四 09:56

- 作者 xinyi

- 點擊數:363

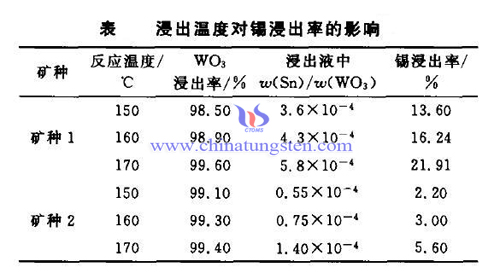

通常的黑鎢礦的堿分解條件為:堿品質濃度500 g/L,堿用量為理論量的160 ,反應時間4h,每批處理黑鎢礦1 t。在堿分解的各種工藝條件,如溫度、時間、堿濃度中,對錫浸出率影響最大的是溫度。在一般分解條件下,錫的浸出率隨溫度升高而增大,且上升速度遠大於鎢浸出率的上升速度,其原因是錫的浸出反應較鎢的浸出反應更傾向於熱力學控制。因此生產中有人往往平衡不同礦種中鎢的分解率要求和產品品質要求來確定最佳反應溫度。在此溫度下,錫的浸出率低的程度與鎢的浸出率高的程度達到最佳組合。反應溫度對錫浸出率的影響見表。

不過,該除錫工藝主要是在高溫下進行(160~ 170 ℃),因為在分解溫度較低時,溫度的變化對錫浸出率的影響不大。因此,對於苛性鈉的常壓機械攪拌浸出工藝,由於溫度較低(只有105~110℃),此除錫工藝也就沒什麼意義。值得指出的是,近年來有人採用機械活化堿分解工藝處理鎢精礦。機械活化浸出過程是將鎢礦物原料不經過預磨直接與堿溶液一道加入熱磨反應器內進行浸出,它將機械磨礦作用與化學反應過程有機地結合在一起,在機械磨礦時它一方面使礦粒進一步破碎並除去礦粒表面的生成膜,使反應的有效面積增加;另一方面它對礦粒有機械活化作用,對礦漿有強烈的攪拌作用,從而使反應大大加速,使礦物能在低堿耗、短時間內得到高的浸出率。據報導,該工藝對P、Si、As、Sn等雜質有較高的去除率 。

| 鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://cn.chinatungsten.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

微信:

微博: