玻璃加熱設備中鎢絲設計原理

- 詳細內容

- 分類:鎢的知識

- 發佈於:2025-06-26, 週四 18:49

- 作者 Zhenghua

- 點擊數:180

玻璃加熱設備(如玻璃窯爐、熔爐或真空鍍膜設備)中使用的鎢絲加熱元件,其設計核心在於利用鎢金屬的極端高溫穩定性和高效輻射傳熱能力,實現在嚴苛環境下對玻璃的均勻、快速加熱。以下是其關鍵設計原理:

一、材料選擇:鎢的卓越高溫性能

1. 超高熔點: 這是鎢絲設計的基石。玻璃加工(如熔融、軟化、退火、鋼化)通常需要高達 1500°C 以上的溫度,甚至某些工藝接近 2000°C。鎢 (熔點3422°C)是少數能在如此高溫下長期保持固態和強度的金屬。

2. 低蒸汽壓: 在高溫和高真空環境(如真空鍍膜)中,鎢不易蒸發或昇華,避免污染玻璃表面和設備腔室,確保工藝純淨度和元件壽命。

3. 優異的高溫強度與抗蠕變性: 鎢在接近其熔點的溫度下仍能保持足夠的機械強度,抵抗自身重力和熱應力引起的下垂或變形(“抗下垂鎢絲”通常摻雜鉀矽鋁等元素增強此性能)。

4. 良好的熱穩定性與低熱膨脹係數: 鎢在高溫迴圈下尺寸相對穩定,減少熱應力導致的斷裂風險。

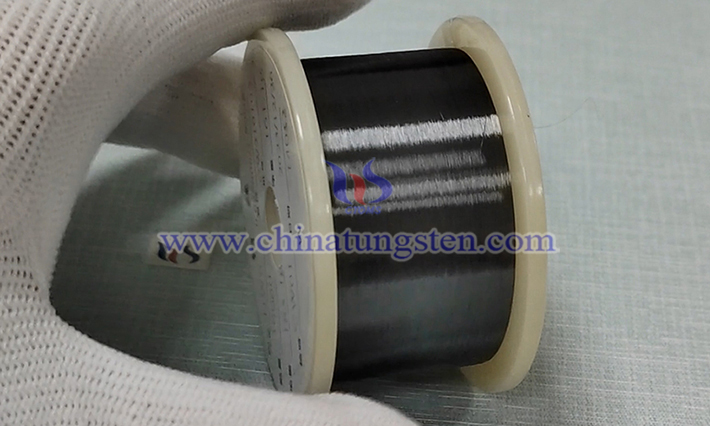

5. 高電阻率: 鎢的電阻率較高(約 5.6×10⁻⁸ Ω·m,20°C),且隨溫度升高而顯著增加,有利於在有限空間內通過合理長度的絲材獲得所需的電阻值,實現高效電熱轉換。

二、熱輻射原理:主要傳熱方式

在高溫(特別是 >1000°C)和真空或惰性氣體環境下,對流和傳導作用有限。鎢絲的核心功能是將電能轉化為熱輻射(紅外輻射)。

根據斯特藩-玻爾茲曼定律,黑體輻射的能量與其絕對溫度的四次方成正比。鎢絲被加熱到非常高的溫度(通常設計在 2000°C - 2800°C 範圍內),成為強大的輻射源。

鎢在高溫下具有相對較高的發射率(尤其是在可見光和近紅外波段),能有效地將熱量以電磁波形式輻射出去,穿透空間,被玻璃吸收。

三、結構設計:最大化輻射效率和均勻性

1. 螺旋纏繞: 這是最常見的結構。將直鎢絲繞製成螺旋狀(單螺旋、雙螺旋甚至更複雜形狀):

(1)增加有效輻射面積: 在有限的空間內顯著增加發射輻射的表面積。

(2)提高功率密度: 允許更高的電流通過相對較短的物理長度,達到更高的工作溫度。

(3)改善溫度均勻性: 螺旋結構有助於熱量在絲體內部更均勻分佈。

(4)適應安裝空間: 可設計成不同直徑和螺距以適應爐膛或腔室的形狀。

2. 合理佈局: 多個鎢絲元件在加熱腔內需要科學排布(如平行排列、網格狀、圍繞工件等),確保熱量能均勻輻射到目標玻璃的各個表面,避免局部過熱或冷點。

3. 冷端設計: 鎢絲兩端需要與銅或鎳合金電極連接。連接處溫度必須顯著低於鎢絲工作段,否則電極會熔化或氧化。設計上常採用:

(1)增大冷端截面積: 降低冷端電阻,減少焦耳熱。

(2)水冷電極夾: 強制冷卻電極連接區域。

(3)過渡段設計: 使溫度從工作段高溫平緩過渡到冷端低溫。

四、電氣設計:功率匹配與控制

1. 電阻計算: 根據所需加熱功率、工作電壓和電流,結合鎢的電阻率及其溫度係數,精確計算鎢絲的長度、直徑(或截面積)和螺旋參數。

2. 電源匹配: 選擇或設計能提供穩定、可控大電流的低壓大電流電源(如變壓器、可控矽整流器)。

3. 溫度控制: 通過精密控制輸入功率(電壓/電流)或使用熱電偶/紅外測溫儀回饋,精確調節鎢絲溫度,從而控制輻射強度和玻璃的加熱溫度曲線。

五、環境防護:延長使用壽命

1. 真空或惰性氣體保護: 這是鎢絲在高溫下長期工作的關鍵條件。空氣中的氧氣在高溫下會迅速氧化鎢,形成易揮發的三氧化鎢 (WO₃),導致絲徑變細甚至斷絲。通常在真空或高純氮氣、氬氣、氫氣等惰性/還原性氣氛中使用。

2. 避免水汽和污染物: 水汽和碳氫化合物污染物在高溫下也可能與鎢反應或導致熱碳沉積,影響性能和壽命。設備需要良好密封和烘烤除氣。

六、壽命考量:平衡溫度與時間

鎢絲壽命主要受工作溫度、氣氛純淨度和熱迴圈次數影響。

遵循 “10-15 度法則”:溫度每升高 10-15°C,鎢絲的預期壽命大約減半。設計時需要在高效率(高溫)和長壽命之間找到最佳平衡點。

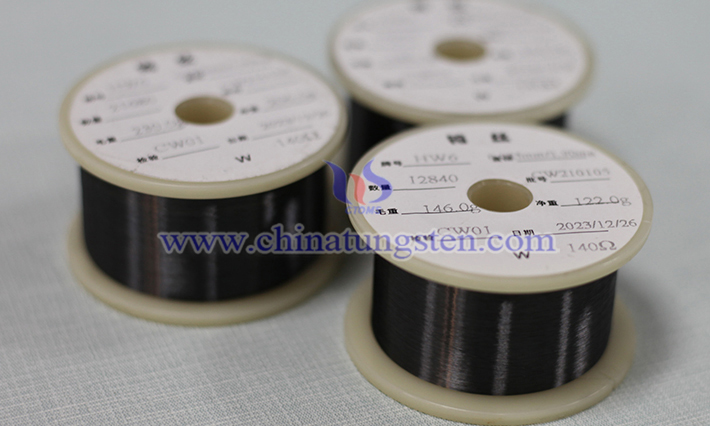

摻雜鎢絲(如釷鎢、錸鎢、鉀矽鋁摻雜鎢)通常比純鎢絲具有更好的抗下垂性、延展性和再結晶溫度,從而延長高溫使用壽命。

| 鎢製品供應商:中鎢在線科技有限公司 | 中鎢智造:cn.ctia.group |

| 產品詳情:www.tungsten.com.cn | 鎢業新聞:www.ctia.com.cn |

| 電話:0592-5129595/5129696 | 鎢鉬百科:baike.ctia.com.cn |

| 郵箱:sales@chinatungsten.com | 鉬業新聞:news.molybdenum.com.cn |