氧化鋁單晶鎢釔金屬化法

- 詳細內容

- 分類:鎢的知識

- 發佈於:2018-05-28, 週一 18:48

- 作者 weiping

- 點擊數:238

氧化鋁複合單晶被焊表面的金屬化改性是其與金屬可靠封接的前提。常規的鉬-錳類金屬化工藝,燒結溫度一般1400℃左右,後期焊接或使用過程中超過此溫度,金屬化層中的玻璃相就會漫流,破壞金屬化層,從而影響陶瓷-金屬封接強度和 封接氣密性等性能。並且,較低的金屬化燒結溫度,也限制了氧化鋁複合單晶與金屬封接時高溫釺焊料的選用,直接限制了封接件的高溫使用。

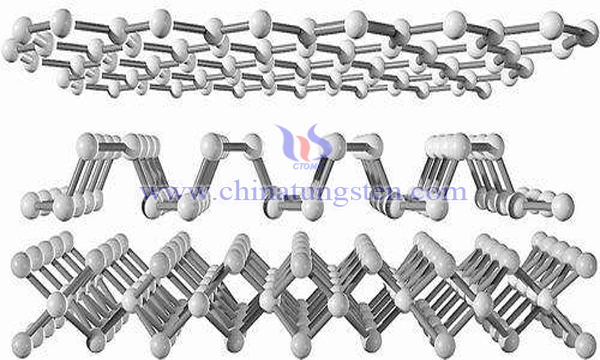

鎢金屬化與鉬-錳金屬化相比,金屬化燒結溫度高,並且具有耐銫蒸汽腐蝕的特性。陶瓷鎢金屬化法中,以純W和W-Y2O3為代表應用較多。其中,鎢釔金屬化法採用的金屬化粉體是W粉、Y2O3粉、丁基卡必醇、二甲苯、聚甲基丙烯酸甲酯樹脂幾種成分長時間球磨形成的混合粉。這種粉體容易造成金屬化層成分不均、雜質含量高等缺陷。對此,科研學者對氧化鋁單晶的金屬化採用W-Y2O3活化金屬化工藝,金屬化粉體採用共沉積法製備的鎢-氧化釔複合粉,並通過二次塗膏,二次燒結工藝,完成氧化鋁單晶表面金屬化改性,這種工藝的具體操作包括:

(1)氧化鋁複合單晶金屬化前預處理

首先,將氧化鋁複合單晶表面進行研磨、拋光處理,然後進行清潔處理;

(2)鎢-氧化釔複合粉的製備

採用化學共沉積法,用鎢酸、硝酸釔、草酸、水合肼製備草酸鎢酸肼和草酸釔銨複合鹽,然後再熱解還原後得到鎢-氧化釔複合粉;

(3)氧化鋁複合單晶金屬化一次塗膏

用硝棉溶液將鎢-氧化釔複合粉調成膏狀,均勻塗覆于氧化鋁複合單晶表面,塗覆厚度30~40μm;

(4)氧化鋁複合單晶金屬化低溫燒結

氫氣氣氛下,對進行了第一次塗膏的氧化鋁複合單晶進行低溫燒結;

(5)氧化鋁複合單晶金屬化二次塗,塗膏厚度為20~30μm;

(6)氧化鋁複合單晶金屬化高溫燒結

氫氣氣氛下,對進行了第二次塗膏的氧化鋁複合單晶在進行高溫燒結。經檢測,得到的氧化鋁表面金屬化層緻密、強度高、金屬化層品質均勻。並且經過活化鎢金屬化的氧化鋁單晶可以用高溫焊料焊接,封接件的使用溫度明顯提高。

經過工藝製備的金屬化層與氧化鋁複合單晶結合力強,不起皮,厚度均勻,為後期氧化鋁複合單晶與金屬的高氣密、高強度封接提供了可靠保障。

| 鎢產品供應商:中鎢線上科技有限公司 | 產品詳情: http://cn.chinatungsten.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢業協會:http://www.ctia.com.cn | 鉬業新聞: http://news.molybdenum.com.cn |