增材製造之純鎢偏濾器模組

- 詳細內容

- 分類:鎢的知識

- 發佈於:2018-02-12, 週一 18:07

- 作者 weiping

- 點擊數:399

增材製造是一種新型加工技術,區別于傳統的“去除型”製造,不需要原胚和模具,直接根據零件的電腦三維模型資料,通過逐層增加材料的方法形成任何複雜形狀的物體,如今,人們賦予了增材製造一個時髦的名字——3D列印。

純鎢是一種難熔金屬,具有高熔點、高密度、高溫強度和高硬度等特性,被廣泛應用於航空航太、國防武器、聚變能源等領域。但是由於鎢的熔點 和熱導都比較高,在熱源作用下熔滴的鋪展/凝固行為較為複雜,很難實現完全緻密,因此純鎢的增材成型工藝和方法一直未獲得突破。

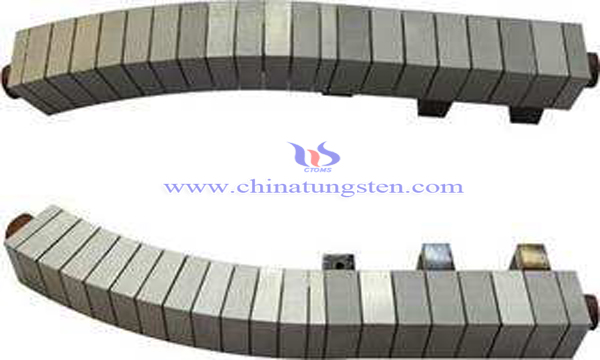

路再難也攔不住研究人員的創造性思維,隨著時間的推移,各具特色的純鎢增材製造方案不斷湧現,例如有學者一種純鎢金屬的增材製造3D列印方法,方案基於選區鐳射熔化(Selective Laser Melting,SLM)或粉末床鐳射熔融,採用特殊的預處理方法和過程工藝措施保證純鎢金屬的緻密成 型,工藝新穎,潛力巨大。例如:使用3D列印純鎢技術用於製造人造太陽ITER托卡馬克裝置純鎢偏濾器模組驗證件:

1)篩選和配比鎢粉體顆粒

取表面無雜質和氧吸附的球形純鎢粉體顆粒,篩選出鎢粉體大顆粒和鎢粉體小顆粒,鎢粉體大顆粒的中值粒徑為18.3μm,鎢粉體小顆粒的中值粒徑為2.1μm,鎢粉體小顆粒與鎢粉體大顆粒的細微性比為0.11,將鎢粉體小顆粒與鎢粉體大顆粒3:7混合,得到混合粉體,向混合粉體中加入鑭和炭黑,加入La的品質為混合粉體質量的0.3%, 加入碳黑的品質為混合粉體質量的0.3%,

2)鐳射成型與重熔

A、在工作平臺上安裝多層複合鐵-隔熱材料-鎢基板,預熱至300℃並在 鐳射成型與重熔過程中保持此溫度,鋪粉刮刀與多層複合鐵-隔熱材料-鎢基 板的間隙為30μm;在氬氣保護的手套箱中,將1)製備的混合粉體填裝到粉 體料倉中。

B、密封成形腔體,抽真空至相對真空度為-90KPa,向成形腔體內輸入保護性氣體氬氣;反復抽真空與輸入保護性氣體氬氣,使成形腔體內氧含量 降至300ppm以下。

C、用鐳射對多層複合“鋼-隔熱材料-鎢”基板“犧牲區域4”進行掃描,消耗成型腔體內殘留氧,直至氧含量降至50ppm以下;

D、鋪粉機構將粉體料倉中的混合粉體送入多層複合“鋼-隔熱材料-鎢” 基板上,並由鋪粉刮刀鋪平,得厚度30μm的混合粉體薄層;

E、開始成型,通過高能雷射光束熔化成型切片區域1的混合粉體,在30min 內,成型腔體內氧含量降至<1ppm,並在鐳射成型與重熔過程中成型腔體內 氧含量始終<1ppm;鐳射功率大於400W,點距50μm,曝光時間280μs,掃描間距110μm。

F、不鋪混合粉體,鐳射重新掃描重熔。鐳射重熔的掃描方向與成型的 掃描方向夾角為90°;參數與E相同。

G、重熔完成後,工作平臺下降一個切片厚度30μm;

H、重複步驟E-G,直至整個零件成形完畢,得到托卡馬克裝置純鎢偏濾器模組驗證件。

方案通過採用球形鎢粉體配比優化和成型工藝措施保證,解決純鎢金屬增材製造中存在的熔滴狀態不穩定、 球化、缺陷孔洞較多等問題,提高成型緻密度和部件性能,相對于傳統的鎢合金燒結方法,增材製造可以節約大量的時間和成本。路再难也拦不住研究人员的创造性思维,随着时间的推移,各具特色的纯钨增材制造方案不断涌现,例如有学者一种纯钨金属的增材制造3D打印方法,方案基于选区激光熔化(Selective Laser Melting,SLM)或粉末床激光熔融,采用特殊的预处理方法和过程工艺措施保证纯钨金属的致密成 型,工艺新颖,潜力巨大。例如:使用3D打印纯钨技术用于制造人造太阳ITER托卡马克装置纯钨偏滤器模块验证件:

1)筛选和配比钨粉体颗粒

取表面无杂质和氧吸附的球形纯钨粉体颗粒,筛选出钨粉体大颗粒和钨粉体小颗粒,钨粉体大颗粒的中值粒径为18.3μm,钨粉体小颗粒的中值粒径为2.1μm,钨粉体小颗粒与钨粉体大颗粒的粒度比为0.11,将钨粉体小颗粒与钨粉体大颗粒3:7混合,得到混合粉体,向混合粉体中加入镧和炭黑,加入La的质量为混合粉体质量的0.3%, 加入碳黑的质量为混合粉体质量的0.3%,

2)激光成型与重熔

A、在工作平台上安装多层复合铁-隔热材料-钨基板,预热至300℃并在 激光成型与重熔过程中保持此温度,铺粉刮刀与多层复合铁-隔热材料-钨基 板的间隙为30μm;在氩气保护的手套箱中,将1)制备的混合粉体填装到粉 体料仓中。

B、密封成形腔体,抽真空至相对真空度为-90KPa,向成形腔体内输入保护性气体氩气;反复抽真空与输入保护性气体氩气,使成形腔体内氧含量 降至300ppm以下。

C、用激光对多层复合“钢-隔热材料-钨”基板“牺牲区域4”进行扫描,消耗成型腔体内残留氧,直至氧含量降至50ppm以下;

D、铺粉机构将粉体料仓中的混合粉体送入多层复合“钢-隔热材料-钨” 基板上,并由铺粉刮刀铺平,得厚度30μm的混合粉体薄层;

E、开始成型,通过高能激光束熔化成型切片区域1的混合粉体,在30min 内,成型腔体内氧含量降至<1ppm,并在激光成型与重熔过程中成型腔体内 氧含量始终<1ppm;激光功率大于400W,点距50μm,曝光时间280μs,扫描间距110μm。

F、不铺混合粉体,激光重新扫描重熔。激光重熔的扫描方向与成型的 扫描方向夹角为90°;参数与E相同。

G、重熔完成后,工作平台下降一个切片厚度30μm;

H、重复步骤E-G,直至整个零件成形完毕,得到托卡马克装置纯钨偏滤器模块验证件。

方案通过采用球形钨粉体配比优化和成型工艺措施保证,解决纯钨金属增材制造中存在的熔滴状态不稳定、 球化、缺陷孔洞较多等问题,提高成型致密度和部件性能,相对于传统的钨合金烧结方法,增材制造可以节约大量的时间和成本。

| 鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://cn.chinatungsten.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢業協會:http://www.ctia.com.cn | 鉬業新聞: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com