鎢銅合金幾種燒結技術對比

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-04-06, 週三 16:08

鎢銅合金產品的燒結方法多種多樣,包括傳統的熔滲法、混合—壓制燒結法、壓力燒結法以及新型的放電等離子燒結技術等。其中這幾種燒結技術都存在各自的優勢以及缺陷,接下來我們將通過其原理及實際的應用對幾種工藝技術進行分析。首先是熔滲法,也被稱為熔浸法,是如今鎢銅合金產品中使用最為廣泛的。其是通過將鎢粉或者添加有少量銅粉的鎢粉製成壓坯,並將熔滲金屬銅與鎢壓坯疊置在一起,此後在高於銅熔點的溫度下及還原氣氛或者真空環境下進行燒結。整個燒結的過程中,熔融狀態的銅依靠毛細管作用滲入鎢骨架,其燒結和熔滲兩個工序可分開進行也可合併進行。該工藝的優點在於熔滲後的金屬緻密度較高,燒結性能良好,導電和導熱性能優異,耐電弧燒蝕。但是液相銅僅僅依靠毛細管力滲入鎢骨架,這樣會導致銅顆粒粗大且分佈不均,在高溫下燒結鎢顆粒容易聚集長大。熔滲後機加工去除多餘銅又增加了成本,降低了成品率。

混合—壓制燒結工藝是最為傳統的粉末冶金方法之一,其基本工藝流程是混料球磨→壓制成型→燒結。燒結可分為兩個部分,一個是固相燒結(燒結溫度低於銅的熔點),另一個則是液相燒結(燒結溫度高於銅的熔點)。由於固相W在液相Cu的溶解度很小,物質輸送無法通過溶解沉澱和顆粒圓化的方式進行,又因為鎢銅間浸潤性較差,難以實現緻密化。為了改善這種工藝,相關學者採用添加活化劑(Ni、Pd等活化元素)的方式提高了W在液相中的溶解度,有利於促進燒結過程的進行。但是活化劑的加入對電導率和熱導率的影響較大,不適合對導電導熱要求較高的場合運用。

壓力燒結也被稱作加壓燒結,其是在一次成型燒結很難達到要求的情況下進行燒結後的二次加工。如今的熱壓燒結、複壓複燒以及等靜壓工藝雖然能夠較好地改善鎢銅複合材料的性能,但是其成本和生產效率也一直是限制其發展的因素。此外,採用錘鍛或冷熱軋製對鎢銅複合材料進行二次加工,能夠極大地提高材料密度和力學性能。但是在W含量較高時,鎢銅合金延展性下降,加工難度也隨之上升。

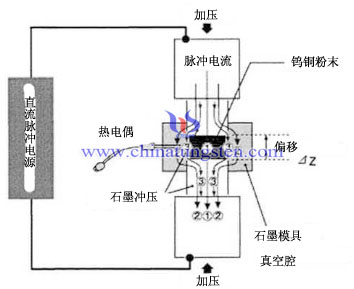

放電等離子燒結(Spark Plasma Sintering,SPS)還被稱為等離子活化燒結(Plasma Activated Sintering,PAS)或電磁輔助燒結(Field Assisted Sintering Technology,FAST)。SPS根據粉料的不同還可分為導電粉體和非導電粉料,二者的機理有著很大的區別。一般來說,導電粉體SPS通過石墨模具的直流脈衝電流會產生大量的焦耳熱;而通過粉體的電流會誘發粉末顆粒間產生放電並激發等離子體。隨著等離子體密度的不斷增大,高速反向運動的粒子對顆粒表面產生較大衝擊力,使得其吸附的氣體逸散或者氧化膜破碎,從而使得表面得到淨化和活化,利於燒結的進行。然而,放電所產生的暫態高溫會引起晶粒表面的蒸發和熔化,在晶粒的接觸點形成燒結頸。

| 鎢銅合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-copper.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com