原位合成碳化鎢塗層

- 詳細內容

- 分類:鎢的知識

- 發佈於:2017-08-22, 週二 07:50

- 作者 weiping

- 點擊數:519

隨著近代高新技術的快速發展,對材料不斷提出多方面的性能要求,推動著材料向高比剛度、高比韌性、耐高溫、抗疲勞等方面發展。顆粒增強金屬基複合材料的研究是最為引人注目的方向之一。碳化鎢陶瓷不僅顯微硬度值高,而且與鐵液的潤濕性良好,潤濕角接近為零。另外碳化鎢陶瓷顆粒化學穩定性好,是增強金屬基表面的理想塗層材料。

碳化鎢塗層複合材料相比纖維增強金屬基複合材料,具有製備工藝簡單、成本低廉的優點。目前,國內外對碳化鎢顆粒增強金屬基表面複合材料的製備工藝主要有鑄滲法、熱噴塗法、粉末燒結法、熔注法、離子注滲法、堆焊法、原位合成法等方法。

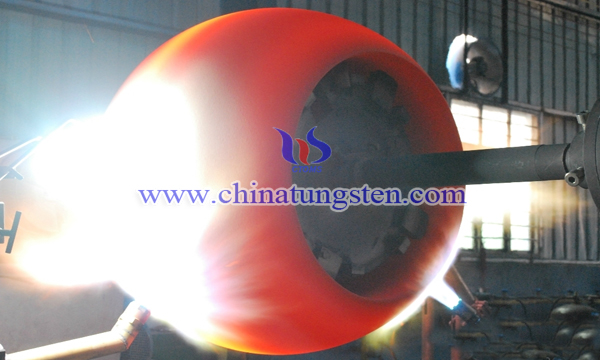

碳化鎢塗層原位合成法是一種最近發展起來製備複合材料的新方法。其基本原理是利用鎢極氬弧的高溫條件,在熔敷過程中引發特定噴塗原材料間的合成反應生成 WC 塗層,以達到改善合金性能的目的。原位合成法製備的碳化鎢塗層複合材料有三個步驟。

1基體調製:以鎢鐵粉和碳化矽為原料,將原料粉末按照一定的比例在研缽中研磨混合均勻,然後添加適量的水玻璃調製成膏狀體,均勻的塗敷在基體表面。塗敷塗層時厚度應控制在 2mm 左右,以保證塗層表面的品質和耐衝擊能力,而且還比較有利於塗層中的水分和氣體排出。

2、烘乾:膏體塗敷均勻後在空氣中靜置一段時間,待塗層表面的水玻璃蒸發乾淨後,將試樣放在乾燥爐中烘乾,爐溫要控制在100℃左右,保溫一小時後隨爐冷卻,使塗層中的水玻璃充分揮發。

3、採用鎢極氬弧作為熱源,選擇合適的電流加熱塗層使其熔化,與母材結合在一起。若電流過大,則塗層熔化後粘度下降容易流失,而且容易產生熔溝和龜裂,也不利於塗層中的元素與基體元素充分擴散,產生較大的硬度梯度,降低介面結合強度;若電流過小,則塗層熔解不完全,無法與基體形成冶金結合,塗層很容易剝落。

研究表明, 在鎢極氬弧為熱源的條件下,原位合成法能獲得性能較好的高溫塗層,而且通過這種方法製備碳化鎢塗層,增強體表面無污染,基體和增強體的相溶性良好,介面結合強度較高,並且工藝不再繁瑣。

| 鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://cn.chinatungsten.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢業協會:http://www.ctia.com.cn | 鉬業新聞: http://news.molybdenum.com.cn |