硬質合金溶劑脫脂缺陷

- 詳細內容

- 分類:鎢的知識

- 發佈於:2017-05-15, 週一 17:52

- 作者 ruibin

- 點擊數:584

在硬質合金注射成型工藝中綜合採用溶劑脫脂和熱脫脂工藝,即二步法脫脂, 可大大縮短脫脂時間, 提高生產效率, 而且由於其具有坯體變形小, 成分波動小的優點。但實際的硬質合金溶劑脫脂過程常會出現脫脂缺陷(變形、裂紋等),影響脫脂品質。硬質合金溶劑脫脂坯中的缺陷可分為 2 類:一類是由硬質合金注射坯缺陷引起的,另一類是由於脫脂工藝參數控制不當引起的。

1.注射缺陷導致的脫脂過程惡化

1.1表面流動紋導致的惡化。溶劑脫脂後,試樣從溶液中取出時,已脫脂坯內部大量溶劑快速揮發,使得坯體內部壓力增大,極易在坯體結合不牢處、特別是表面流動紋、澆口等薄弱位置產生裂紋。這種裂紋雖然經燒結後會在一定程度上收縮,但不可避免地對硬質合金產品的力學性能造成影響。

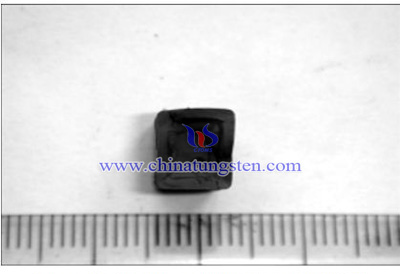

1.2注射坯夾心的惡化。注射過程中產生的夾心注射坯(如下圖1所示)在溶劑脫脂時,表面最先冷凝層隨著低熔點粘結劑組元的脫除,表面收縮,其坯層強度逐漸下降,當強度下降到不足以維持內部應力平衡時,先冷凝層便在內應力的作用下沿注射坯的軸向開裂。通過對注射工藝參數的調整可消除由注射缺陷引起的溶劑脫脂缺陷。

2.溶劑脫脂參數控制不當

2.1溫度過高。脫脂過程溫度過高導致脫脂溶劑擴散和滲透速率加快,脫脂速率過高,溶劑導致的彭脹效應的影響越大,硬質合金坯體產生鼓泡、變形及裂紋。

2.2溫度過低,由於溶劑脫脂過程的開始階段是一個溫度控制階段,在低溫時低熔點組元擴散速率過低,相對分子品質較低的分子擴散所需的啟動能較小,低溫時更易於向坯體中擴散,當相對分子品質較低的溶劑分子在高熔點組元中造成的溶脹效應不能由高熔點組元的脫除得到補償時,便會導致坯體在溶劑脫脂初期開裂。

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

微博

微信