氣相沉積法高效製備納米三氧化鎢

- 詳細內容

- 分類:鎢的知識

- 發佈於:2018-03-06, 週二 18:06

- 作者 weiping

- 點擊數:669

三氧化鎢(WO3)是一種重要的n型半導體氧化物,有多種晶體結構,由於具有獨特物理和化學性質而被廣泛的研究,而且已經在電致變色、光致變色、傳感和催化領域得到一定的應用。

納米三氧化鎢粉體傳統的製備是將粉末狀仲鎢酸銨放置在固定式爐或回轉爐上進行煆燒發生固相反應制得超微粉,或者通過再次粉碎制得超微粉,固相分解法製備WO3超微粉的實驗工藝雖簡單,但生產週期長、成本高、能耗大,生產的三氧化鎢的純度和細微性難以控制,同時生成的粉末易團聚,需再次粉碎。近來,也有學者提出使用氣相沉積法析出納米三氧化鎢粉體,但在研究中,也發現這類技術的瓶頸在於必須在高真空或高溫下收集產物,產物的產量非常有限,不能實現連續生產。

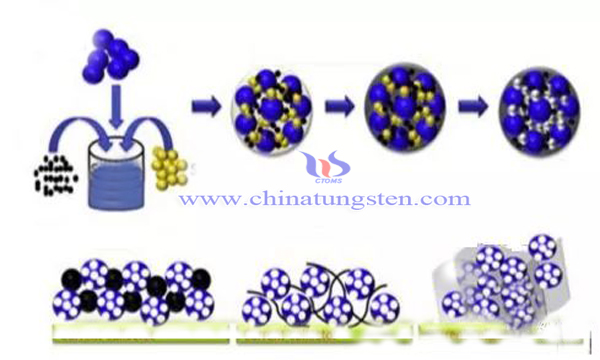

為破解這一難題,有學者再次對氣相沉積法進行微調,其過程如下:

將仲鎢酸銨均勻分散在Al2O3陶瓷坩堝中,將坩堝置於內徑為30mm的石英玻璃管中,再將玻璃管置於管式爐中,以50℃/min的升溫速率加熱管式爐至1300℃,當溫度達到1300℃時,將坩堝推至管式爐恒溫區進行加熱,並開通氬氣至流量2L/min,保溫30min後,關閉管式爐,停止吹入氬氣,空冷管式爐至室溫,收集碳布上的氧化鎢粉末,其掃描電子顯微鏡結果顯示,從形貌觀察結果中看出得到的產物為尺寸均勻的納米准球形顆粒,顆粒大小為200-400nm。

工藝中,碳布為市售,選擇碳布收集目標納米三氧化鎢,一是因其耐高溫,二是方便收集粉末。所有規格的碳布都可以,但根據玻璃管的尺寸要剪裁合適尺寸的碳布。研究測試表明,將高溫煆燒技術及氣相沉積技術法結合在一起,以氬氣為載氣,在低溫區域採用碳布收集粉末,可以連續生產多種形態的納米級三氧化鎢顆粒,解決了傳統氣相沉積法製備納米三氧化鎢產量低的問題。

| 鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://cn.chinatungsten.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢業協會:http://www.ctia.com.cn | 鉬業新聞: http://news.molybdenum.com.cn |