挤压坯条长度和截面形状对挤压力的影响

- 詳細內容

- 分類:钨业知识

- 發佈於:2017-04-25, 週二 15:27

- 作者 ruibin

- 點擊數:2166

一、挤压坯条长度对挤压力的影响

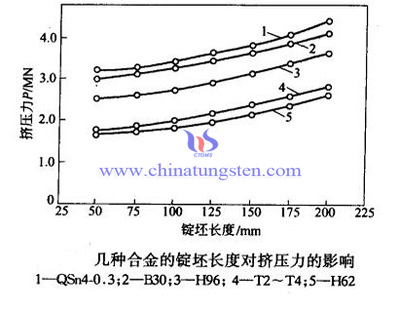

正向挤压时,通过挤压筒内坯条与筒壁之间的摩擦阻力产生作用,所以坯条长度对挤压力的大小有影响。挤压力与坯条长度的影响关系如下图所示。

正向挤压时,坯条与挤压筒壁之间存在着较大的摩擦作用。一般来讲,随着外摩擦增加,金属流动不均匀程度增加,金属与挤压筒、挤压模表面之间的摩擦阻力增加,从而使挤压力增加。由上图可以看出,挤压力随着坯条长度增长而增大。实际生产中,由于不同的挤压条件下坯条与挤压筒壁之间的摩擦状态不同,因而坯条长度对挤压力的影响规律也不同。

一般反向挤压时,金属坯条与挤压筒内衬之间无相对滑动,挤压力与坯条长度无关。

二、制品断面形状对挤压力的影响

制品断面形状只有在比较复杂的情况下才对挤压力有明显的影响。挤压制品断面形状只是在比较复杂的情况下,才对挤压力有明显的影响。制品断面的复杂程度系数C1、C2可按下式计算:

C1=型材断面周长/等断面圆周;

C2=型材的外切圆面积/型材断面积。

在挤压变形条件下,制品断面形状越复杂,所需的挤压力越大,当断面复杂程度系数大于1.5时,挤压制品断面形状对挤压力影响更明显。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

挤压速度对挤压力的影响

- 詳細內容

- 分類:钨业知识

- 發佈於:2017-04-25, 週二 15:25

- 作者 ruibin

- 點擊數:2223

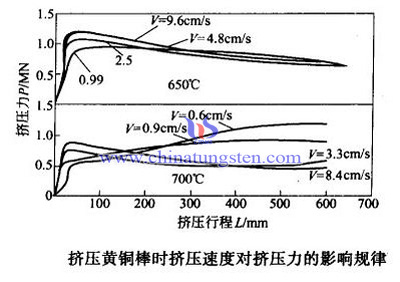

挤压速度系指单位时间内挤出坯料的长度,一般用mm/min表示。严格意义上讲,挤压速度其实包括挤压杆的前进速度和坯料从模孔流出的速度,即挤压速度与流出速度,两种之间在一定条件下有着确定的比例关系。挤压速度是通过对坯条的变形抗力的变化来影响挤压力的。冷挤压时,挤压速度对挤压力的影响较小。热挤压时,通常随挤压速度增加,挤压力增加(热挤压时,坯条在变形过程中产生的硬化可以通过再结晶软化,但这需要充分的时间,当挤压速度增加时,软化来不及进行,导致变形抗力增加,使挤压力增加)。下图为挤压黄铜棒时,挤压速度对挤压力的影响。

挤压速度过快,压坯易发生断裂,其原因有两种解释:一种认为中心部位的混合料与外层混合料由于流速差过大而引起料层间剧烈的摩擦,由摩擦产生的热造成局部石蜡熔化,减弱颗

粒间的粘结而造成断裂;另一种则认为,由于挤压速度过快,中心部位混合料流动的超前现象变得更严重,造成较大的剪切应力而使压坯断裂。

不同挤压阶段的挤压速度

(1)挤压前阶段,挤压速度越高,挤压力越大。

(2)随挤压继续进行,坯条冷却较慢,变形区温度可能提髙,挤压力逐渐下降。实际生产中,如果采用较低的挤压速度,由于挤压筒内锭坯的冷却,变形抗力增高,此时挤压力可能一直上升。

(3)挤压后阶段,挤压速度慢时,坯条温度降低,变形抗力升高,挤压力反而升高。

在适当的范围内,挤压速度对坯条质量影响不大。挤压速度主要从生产效率和操作方便性两个方面考虑。挤压速度过快,容易出现密度不均匀现象,甚至导致环状裂纹。过慢的挤压速度则使坯条产生“竹节”状痕迹。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

挤压成形影响因素-定径带

- 詳細內容

- 分類:钨业知识

- 發佈於:2017-04-25, 週二 15:15

- 作者 ruibin

- 點擊數:2729

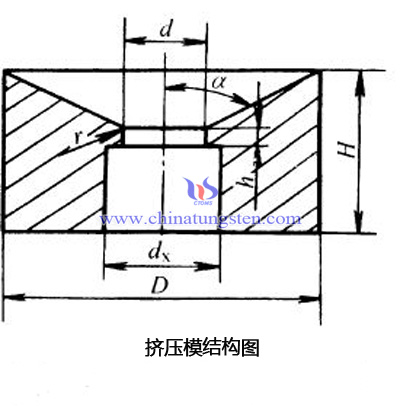

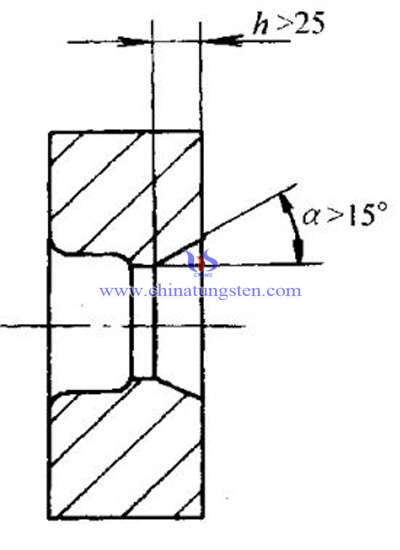

定径带有称定型带、工作带,是模具中垂直模具工作端面并用以保证挤压制品的形状、尺寸和表面质量的区段,下图中h即为定径带长度,α为模角.

定径带长度h过短,挤出阻力虽小,但会造成挤压速度快,弹性后效急剧释放,坯条容易产生摆动,制品尺寸难于稳定,易产生弯曲、变形、波纹、椭圆等废品,同时,模具易磨损,会大大降低模具的使用寿命;但h过长,会增大与金属的摩擦,增加挤压力,易粘结金属,使制品表面出现划伤、毛刺、麻面、搓衣板型波浪,同时由于附加内应力的增大而导致坯条纵向裂纹等缺陷。h应根据挤压机的结构(立式或卧式)、被挤压金属材料、产品的形状和尺寸等因素来确定。在立式挤压机上挤压管材时,一般2-6mm;挤压镁合金时,一般的最小值为1.5-33mm,最大值依产品的尺寸和形状确定。对于硬质合金混合料挤压工艺而言,定径带的长度一般按坯条直径的3-5倍选取,

即h=3-5d

式中:h-为定径带长度;

d-为挤压嘴直径;

挤压硬质合金混合料与挤压致密金属不同,h取值较大,以保证适当的坯条密度、减少物料的弹性膨胀、维持坯条的形状。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

挤压成形影响因素-挤压嘴直径

- 詳細內容

- 分類:钨业知识

- 發佈於:2017-04-25, 週二 15:23

- 作者 ruibin

- 點擊數:2048

挤压嘴直径也称为出口自径或出门喇叭锥直径。模具出口直径d过小,则易划伤制品表面,甚至会引起堵模。但d过大,会大大削弱定径带的强度,引起定径带过早地变形、压蹋,明显地降低模具使用寿命。因此,在一般情况下,出口带尺寸应比定径带尺寸大,对于薄壁管或变外径管材的模具,其值可适当增大。为增大模具的强度和延长模具的使用寿命,出口带可做成喇叭锥。出口喇叭锥角(从挤压型材离开定径带开始)可取 (此值受锥刀角度的限制)。特别是对于壁厚小于 而外形十分复杂的型材模具,为了保证模具的强度,必须做成喇叭出口。有时为了便于加工,也可设计成阶梯形的多级喇叭锥。为了增大定径带的抗剪强度,定径带与出口带之间可以20°-45°的斜面以圆角半径为1.5-3.0mm的圆弧连接。

挤压嘴直径通常根据挤压时的收缩系数确定。对于确定的挤压机,所能挤出坯条的最大直径受挤压机的能力限制,确切地说,受挤压缸径和压力的限制。挤出坯条的最大直径可按下式计算

d=√((1-k) D^2 )

式中:d---挤压机所能挤出的最大坯条直径,mm;

k---挤压压缩率,一般取值≥0.95;

D---挤压缸直径,mm。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

挤压成形影响因素-模角

- 詳細內容

- 分類:钨业知识

- 發佈於:2017-04-25, 週二 15:13

- 作者 ruibin

- 點擊數:2390

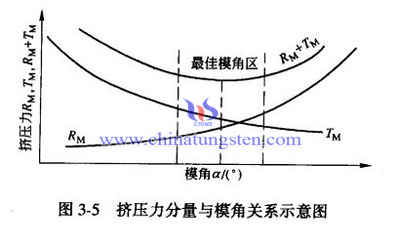

挤压模具的模孔形状主要是指模角大小、定型带长度、挤压嘴直径这三部分,它们对挤压过程,特别是挤压压力都会不同程度的影响。其中模角大小是非常重要的挤压模具参数,它对挤压力的大小、挤压成形质量影响重大。

模角是指模面与挤压轴线的夹角。模角对挤压力也有明显影响。模角α由0°改变到90°之间,在45°-60°范围内挤压力最小。 挤压模角对挤压力的影响:模角对挤压力的影响,主要表现在变形区及变形区锥表面,模角对挤压力有着明显的影响。挤压应力与模角的关系如下图所示。随着模角α逐渐增大,挤压力逐渐降低,模角继续增大时,挤压力呈升高趋势。另外,由下图也可以看出挤压力分量与模角之间的关系。在一定的变形条件下,随着模角的增大,变形区内所需的挤压力分量RM增加,这是由于粉末坯条流入和流出模孔时的附加弯曲变形增加之故。但用于克服挤出锥面上摩擦阻力的分量TM,由于摩擦面积的减小而下降。以上两个方面因素综合作用的结果,使Tm在某一模角下为最小,从而总的挤压力也为最小。模角视坯条的直径而定,坯条较大,模角α相应增大,坯条较小时,α可相应减小。模角角过小,物料容易流入定型带,坯条中心密度难以保证。模角过大,挤压力增大,毛坯产生分层等缺陷。

挤出锥角是挤压嘴中心剖面中两个对称模面的角度大小,其数值为模角的两倍,工业中也常以挤出锥角参数来代替模角参数。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

sales@chinatungsten.com

sales@chinatungsten.com