SLM 選擇性鐳射熔融技術可列印純鎢材料

- 詳細內容

- 分類:鎢新聞

- 發佈於:2018-02-02, 週五 09:07

- 作者 weiping

- 點擊數:1324

增材製造是一種新型加工技術,俗稱為3D列印,區別于傳統的“去除型”製造,不需要原胚和模具,直接根據零件的電腦三維模型資料,通過逐層增加材料的方法形成任何複雜形狀的物體。

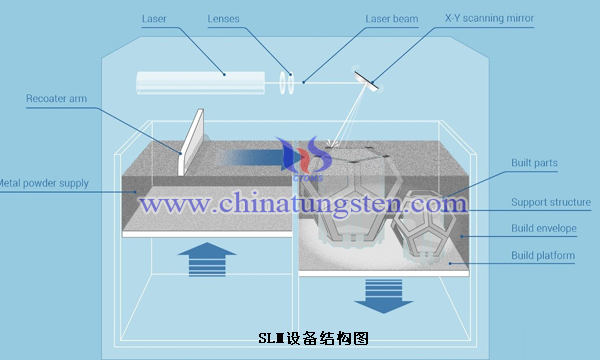

選擇性鐳射熔融(Selective Laser Melting, SLM)技術由德國Froounholfer研究院於1995年首次提出,工作原理與SLS相似。SLM是將鐳射的能量轉化為熱能使金屬粉末成型,其主要區別在於SLS在製造過程中,金屬粉末並未完全熔化,而SLM在製造過程中,金屬粉末加熱到完全熔化後成型,因此不需要黏結劑,成型的精度和力學性能都比SLS要好。然而因為SLM沒有熱場,它需要將金屬從20攝氏度的常溫加熱到上千度的熔點,這個過程需要消耗巨大的能量。

目前SLM技術在複雜模具、個性化醫學零件、航空航太和汽車等領域具有突出的技術優勢,國內外大多數僅對於鈦合金、不銹鋼、鎳基合金等材料的增材製造有研究。而對於難熔金屬及其合金,例如鎢、鉬、鉭、釩等,受到其高熔點、密度、熱導、熔體張力和粘度等固有物理性能影響而技術難有重大進展,這主要鎢鉬等難熔金屬存在熔滴不穩定、球化現象顯著、緻密度不高等缺點。

應用SLM技術對鎢合金增材製造已有較可行的解決方案,其工藝和方法主要是W-Fe,W-Ni,W-Cu等,Fe、Ni或者Cu 作為粘接材料在熱源作用下熔化,而將未熔化的鎢顆粒包裹其中並相互粘接,是典型的模似液相燒結過程,這可以降低鎢合金成型難度。但純鎢增材就沒那麼容易了,與鎢合金相比,純鎢成型必須基於完全熔化/凝固過程,由於鎢的熔點和熱導都非常高,在熱源作用下熔滴的鋪展/凝固行為較為複雜,很難實現完全緻密,因此純鎢的增材成型工藝和方法一直未獲得突破。

隨著人類在航太、軍工、太空探索等領域的不斷進步,對特殊屬性的原材料要求愈來愈高,當3D列印鎢材料以金屬鈷、鎳等作為粘結相,金屬粘結相雖促進了合金燒結緻密化,但也使其硬度、耐磨性、耐腐蝕性、耐氧化性等降低,同時,由於金屬相與碳化鎢等硬質相存在較大的熱膨脹係數差異,引起材料較大的熱應力,因而使其應用領域受到一定限制。

隨著歐美等國家將金屬3D列印的產品不斷應用於航太、軍工、太空等決定人類未來的領域,我國也正在努力縮短與歐美國家的差距。將選擇性鐳射熔融(SLM)技術應用於難熔金屬,可以製造出屬性獨特的無粘結相純鎢材料,可最大程度提升鎢金屬的功能和作用,但鎢的熔點也是眾所周知的高,如何在沒有粘結劑的條件下成形呢?

近日,關於SLM技術列印純鎢等難熔金屬的增材製造方案,北京清華大學的研究團隊取得了突破,他們採用特殊的預處理方法和過程工藝措施保證純鎢金屬的緻密成型,在其新穎性工藝的措施保證下,減少純鎢增材成形缺陷,提高緻密度。

在純鎢增材製造過程中,研究人員先取表面無雜質和氧吸附的球形純鎢粉體顆粒,篩選出鎢粉體大顆粒和鎢粉體小顆粒,按7:3的比例將鎢粉體小顆粒與鎢粉體大顆粒混合,得到混合粉體,再按比例向混合粉體中加入稀土鑭和炭黑後,製成純鎢增材前驅體。

然後在增材製造設備工作平臺上安裝多層複合鐵-隔熱材料-鎢基板,預熱至300℃並在鐳射成型與重熔過程中保持此溫度,在氬氣保護的手套箱中,將混合粉體填裝到粉體料倉中,向成形腔體內輸入保護性氣體氬氣,真空至相對真空度為-90KPa,應用鋪粉機構將粉體料倉中的混合粉體送入多層複合鐵-隔熱材料-鎢基板上並鋪平,得厚度30μm的混合粉體薄層後開始運作增材設備成型,一段時間後,零件成形完畢,得到鎢成型密度18g/cm3以上,相對緻密度93%以上的純鎢增材成品。

中國團隊通過採用球形鎢粉體配比優化和成型工藝措施保證,解決純鎢金屬增材製造中存在的熔滴狀態不穩定、球化、缺陷孔洞較多等問題,提高成型緻密度和部件性能,達到了成品要求的高緻密度,該技術在複雜模具、個性化醫學零件、航空航太和汽車製造等領域將較有很大的應用潛力。

| 鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://cn.chinatungsten.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢業協會:http://www.ctia.com.cn | 鉬業新聞: http://news.molybdenum.com.cn |