低成本鎢電極製造法

- 詳細內容

- 分類:鎢的知識

- 發佈於:2018-01-08, 週一 17:57

- 作者 weiping

- 點擊數:334

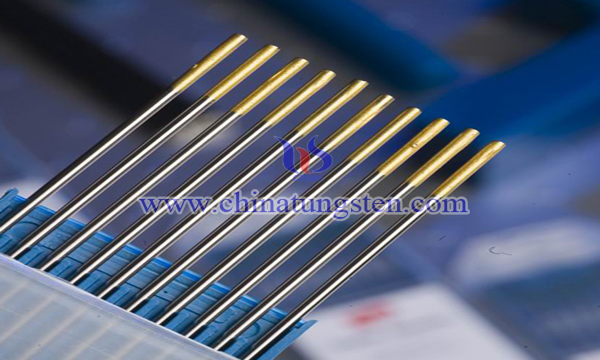

鎢由於具有熔點高,耐腐蝕,高密度,良好的導熱和導電性,所以用鎢做成的鎢電極被廣泛用於焊接,它尤其適合用於TIG焊接以及其它類似這種工作的電極材料。

目前常用鎢電極都是以鎢為基摻雜一些電子逸出功低的稀土氧化物經過粉末冶金和機械加工製備而成,整體上是一種一次成型工藝。然而鎢電極在實際使用過程中,由於需要夾持,電極棒後端常會有3~5cm利用不到,造成材料的極大浪費和使用成本的增加。

為了節約成本,有研究人員通過將鎢電極杆與Cr-W-Mo-V合金鋼杆通過焊接材料,在高頻感應焊接機上進行高溫焊接得到一種低成本鎢電極。所得鎢電極介面部位冶金結合強度高,既保證了鎢電極端的使用性能,又在節約鎢材料的情況下保證了鎢電極產品的標準長度,節約了鎢電極生產成本和氬弧焊施工成本,其具體內容如下:

1)採用傳統製備鎢電極的粉末冶金、旋鍛、拉拔、切割加工製備成長度只有現行各規格鎢電極標準長度的3/4~4/5的鎢電極杆;

2)取直徑與鎢電極杆相同的Cr-W-Mo-V合金鋼杆;

3)將上述鎢電極杆和合金鋼杆放入裝有環保水基清洗劑的超聲清洗裝置中進行超聲波清洗,超聲清洗頻率為60~130kHz,溶劑溫度控制在25~100℃,超聲功率為300~1000W,振洗時間為10~60min;

4)將上述清洗後的鎢電極杆和合金鋼杆再放入裝有去離子水的超聲清洗裝置中進行超聲波清洗,超聲清洗頻率為60~130kHz,溶劑溫度控制在20~50℃,超聲功率為300~600W,振洗時間為5~10min;然後取出鎢電極杆和合金鋼杆,再次放入裝有去離子水的超聲清洗裝置中重複清洗2~5次;

5)將上述清洗後的鎢電極杆和合金鋼杆再放入裝有乙醇的超聲波清洗裝置中進行清洗,超聲振洗頻率60~130kHz,乙醇溫度20~30℃,超聲功率為300~400W,振洗時間為1~2min;重複振洗1~2次;然後將鎢電極杆和合金鋼杆取出,放置在通風櫥內的物料架上晾乾;

6)將上述晾乾後的鎢電極杆和合金鋼杆放進聚四氟乙烯工裝中,保證鎢電極杆和合金鋼杆為豎立狀態(垂直於地面);聚四氟乙烯工裝是指能使鎢電極杆和合金鋼杆豎直放置,保證需要清潔的表面朝上對準等離子清洗設備的等離子發射電極板的一種聚四氟乙烯材質的工裝夾具,一次放置的數目可以很多,根據等離子清洗設備的大小而不同,可以成批次處理100~500 根鎢電極杆和合金鋼杆;

7)將上述工裝連同鎢電極杆和合金鋼杆一起放入等離子清洗設備真空室中,關閉室門,保證鎢電極杆和合金鋼杆上表面與等離子裝置電極板的距離為10~30cm,先開啟真空泵抽真空1~2min,使得真空度達10-1~10-3Pa,然後關閉真空泵,打開氬氣進氣閥,當真空室壓力達到100~1000Pa時,開啟等離子發射裝置電源,保證電源功率200~800W,持續時間為5~10min, 真空室內溫度控制在20~100℃之間,之後關閉等離子發射電源,繼續通入氮氣,使得真空室內氣壓達到1.0×105Pa~1.4×105Pa,待真空室內溫度降至20~50℃時打來真空室門取出工裝、鎢電極杆和合金鋼杆,備用;整個操作都是在千級淨化間或萬級淨化間中進行;

8)焊劑的製備:按表2的配比稱取各原料粉末共250g,混勻,放入不銹鋼球磨罐中, 再加入乙醇100~300ml,硬質合金球0.25~2.5kg;設定行星式球磨機轉速為100~300r/min,球 磨罐中通入氬氣,研磨時間為30~50h;所得複合粉末在功率為100~500W紅外燈下乾燥 5~10min備用,

9)將上述所得複合粉末中加入3.13~31.3g聚乙二醇PEG400和30~240g乙醇,以 50~100r/min轉速進行球磨15~30min,在球磨至8~12min時加入2.5~25g消泡劑(選自乳化 矽油、高碳醇脂肪酸酯複合物、聚氧乙烯聚氧丙烯季戊四醇醚、聚氧乙烯聚氧丙醇胺醚、聚 氧丙烯甘油醚和聚氧丙烯中的一種);混合均勻後取出料漿,即為焊劑;

10)將上述焊劑加入高頻感應焊接機的自動添加焊劑裝置中;

11)使步驟7)中的鎢電極杆豎直放置在高頻感應焊接機工作臺上固定,使其受等離子 清潔的一面朝上,將步驟10)中自動添加焊劑裝置中的焊劑擠出置於鎢電極杆上表面中心(焊 接後焊接段的長度為0.5~0.8mm);將步驟7)所得合金鋼杆受等離子清洗的一面向下,與留有焊劑的鎢電極杆表面相接,保證鎢電極杆-合金鋼杆呈現下-上直線排列,保持同軸豎直組合成整體;整個操作都是在萬級或千級淨化間中完成;設定高頻感應焊接機參數為:充氬氣 保護,二次加壓時間0.7~1.4s,二次壓力0.05~0.10MPa,焊接溫度1300~1450℃,保溫時間 0.6~1.2s,二次加壓延遲時間0.05~0.2s,冷卻時間2~4s,高周波功率3.6kW~4.8kW,高周波頻率50Hz;

13)將上述所得的鎢電極杆-焊接段-合金鋼杆室溫放置4~12h之後,進行杆件圓柱表面 拋光或者磨光處理,即得低成本鎢電極,該電極長度與現行各鎢電極標準長度一致,其中焊 接段的長度為0.5~0.8mm。

本方法採用價格低廉的合金鋼材料替代了鎢材料,大大降低了原料成本;焊接段採用Mo-W-Ni-Co-Fe製成的焊接材料,增加了與兩邊杆 件材料成分的同質性,增大了冶金結合介面強度,保證了低成本鎢電極在工作時的耐久性。

| 鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://cn.chinatungsten.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢業協會:http://www.ctia.com.cn | 鉬業新聞: http://news.molybdenum.com.cn |